潤滑剤・潤滑油入門

潤滑剤・潤滑油とは

潤滑と潤滑剤

「潤滑」とは、摩擦の小さい第3の物質を摩擦面に介在させて摩擦を低減することであり、この第3の物質のことを潤滑剤と呼びます。

下表に主な潤滑剤の例を挙げますが、これら以外にも様々な物質が使用されています。

潤滑剤の種類と化学組成

| 種類 | 具体例・化学組成 | |

|---|---|---|

| 液体潤滑剤・潤滑油 | 鉱油 | 炭化水素(パラフィン、ナフテン、芳香族) |

| 動物油 | 牛脂 | |

| 植物油 | 菜種油、パーム油、やし油 | |

| 合成潤滑油 | 合成炭化水素(オレフィンオリゴマー) 脂肪酸エステル ポリアルキレングリコール ホスフェート シリコーンオイル ポリフェニルエーテル フルオロカーボン |

|

| 水系潤滑油 | 鉱油/界面活性剤/水 ポリアルキレングリコール/水 |

|

| 半固体潤滑油(グリース) | 金属石けん、潤滑油 | |

| 固体潤滑剤 | 金属・無機化合物 | 黒鉛、二硫化モリブデン、Pb、Au、 Ag、Cu、窒化ホウ素 |

| 有機化合物 | 牛脂、金属石けん ワックス、ポリマー |

|

鉱油

鉱油は石油の蒸発留分を精製して得られ、パラフィン(イソパラフィン主体)系炭化水素、ナフテン(シクロパラフィン)系炭化水素、芳香族系炭化水素の混合物です。

鉱油は、幅広い成分の分布(炭素数:18~50、分子量:300~700、常圧換算沸点:400~700℃)をもっていますが、適当な留分の組み合わせで適度な粘度の潤滑油が得られます。精製度によっても異なりますが、ガソリン、灯油などの石油燃料の連産品として得られるので、最も安価で使用量が多い潤滑油です。

鉱油は、石油の原産地によって成分比率が異なり、パラフィンリッチなパラフィン系基油、ナフテンリッチなナフテン系基油に大別されます。

パラフィン系とナフテン系では、粘度指数、低温流動性などの性質が異なり、エンジンオイルには粘度指数が高いパラフィン系の基油が用いられます。

合成潤滑油

鉱油ベースでは基本的に能力不足な用途、あるいはベースオイルに特別な性能が求められる用途(ブレーキオイルなど)には、合成潤滑油が適用されます。

合成潤滑油に求められる特性

①粘度特性(粘度指数) ②低温流動性 ③蒸発特性 ④熱・酸安定性 ⑤潤滑性(耐荷重能)

⑥難燃性 ⑦耐薬品性 ⑧耐放射線性 ⑨加水分解安定性 ⑩鉱油相溶性

合成潤滑油の大分類

・ポリマー型:ポリアルキレングリコール(PAG)

・非ポリマー型:ポリオールエステル

ポリアルキレングリコール(PAG)型合成潤滑油の特徴

・重合度の調整により、様々な粘度をもつものができ、高分子量のものは耐荷重能が大きく、粘度指数も高くなる。

・EO/PO比率の変更により、水溶性~非水溶性を任意にコントロールでき、かつ低温流動性も良好である。

・エーテル結合は200℃前後で酸化分解を始めるため、耐熱性には劣るが、逆に細かく分解するので、加熱によるスラッジの発生がほとんどない。

ポリアルキレングリコール(PAG)型合成潤滑油の主な用途

・水・グリコール系難燃性作動液用

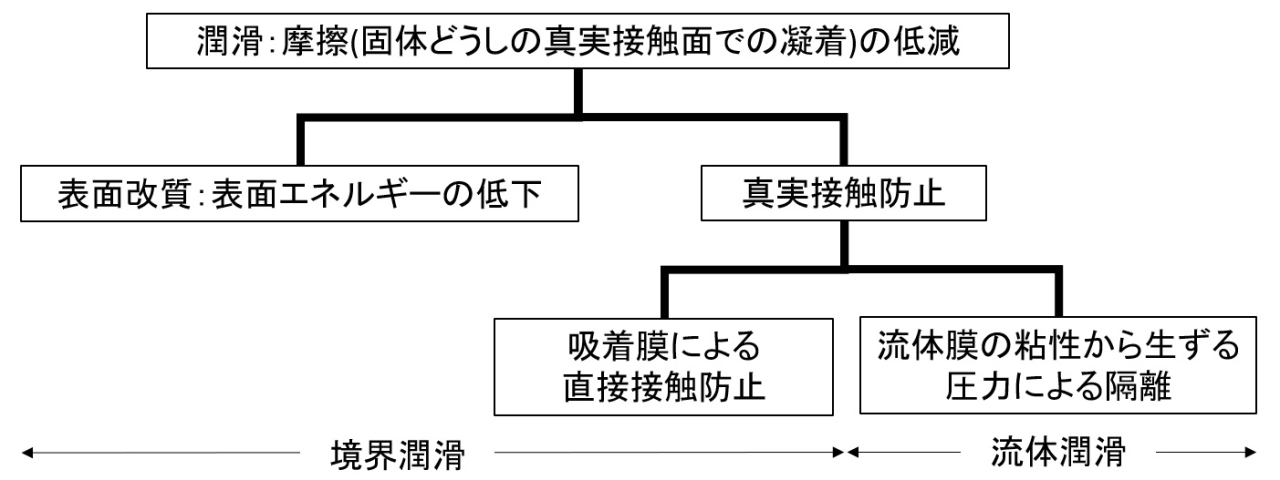

潤滑のメカニズム

摩擦と潤滑

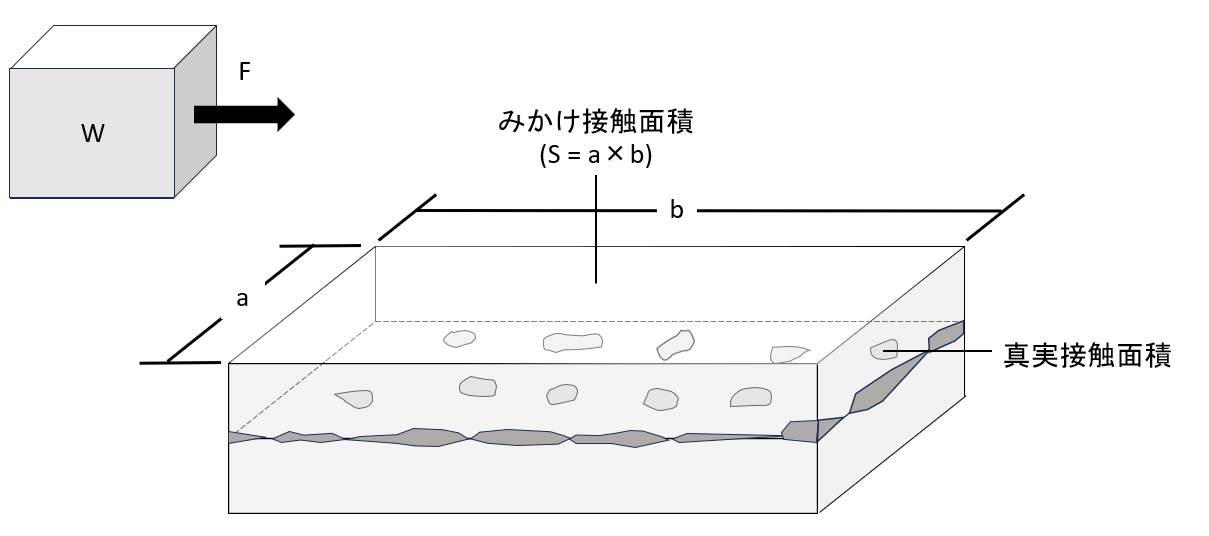

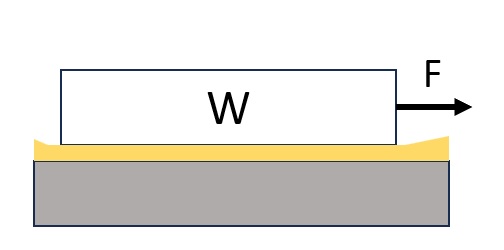

クーロンの法則

クーロンの法則:摩擦面に生ずる摩擦力は、みかけの設置面積には関係なく、摩擦面に垂直な荷重に比例する

F=μW (F:摩擦力、 W:垂直荷重、 μ:m札係数)

摩擦の原因:2つの固体の真実の接触面に生ずる凝着(金属結合、イオン結合、分子間力など)

図 クーロンの法則と接触面積

引用:小西誠一、上田亮『潤滑油の基礎と応用』p40、コロナ社(1992)

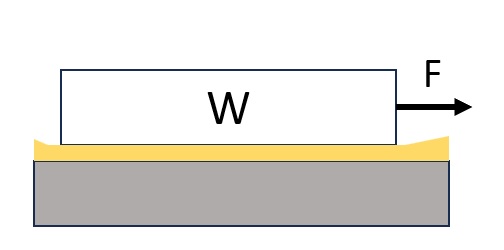

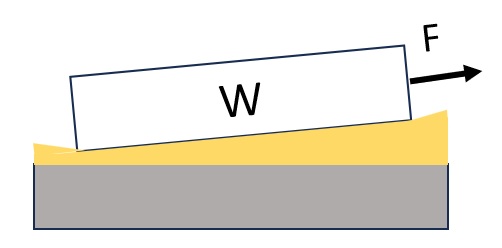

摩擦の大分類

摩擦は、大きく以下3つに分けることができます。

①固体摩擦(乾燥摩擦)

表面が清浄な固体と固体の摩擦のこと。一般的に固体面間に何の潤滑物質もない状態での摩擦のことを乾燥摩擦と呼びます。

乾燥摩擦の摩擦係数は、0.2~1.0と非常に高くなります。

②境界摩擦(境界潤滑)

固体表面に潤滑剤などがきわめて薄く吸着した状態での摩擦を境界摩擦と呼びます。

吸着膜の厚さは、数分子から数十分子程度で、部分的に固体どうしが接触しています。

境界摩擦での摩擦係数は0.01~0.1で乾燥摩擦よりも、1オーダー低くなります。

③流体摩擦(流体潤滑)

固体面間が潤滑剤などの流体膜によって隔てられている状態での摩擦のことを指します。

この場合の摩擦は、主に流体の内部摩擦(粘性)となり、固体どうしの接触がないので、

摩擦係数は、境界摩擦より、1オーダー低くなります。

液体潤滑の効果は、固体面間に閉じ込められた潤滑剤分子の内部摩擦(粘性)によって生ずる圧力によります。

クーロンの法則は、境界摩擦と流体摩擦では成り立ちますが、流体摩擦では、流体膜の内部摩擦が摩擦を支配するので成り立ちません。

(a)乾燥摩擦・固体摩擦

(b)境界摩擦・境界潤滑

(C)流体摩擦・流体潤滑

| 区分 | 乾燥摩擦 | 境界摩擦 | 流体摩擦 |

|---|---|---|---|

| 境界潤滑 | 流体潤滑 | ||

| 油膜の種類 | ー | 吸着膜(境界膜) | 流体膜 |

| 油膜の厚さ[m] | 0 | 10-7~10-9 ≦R* |

≧R* |

| 摩擦係数 | 0.1~1.0 | 0.01~0.1 | 0.001~0.01 |

図 摩擦の種類と摩擦係数

引用:小西誠一、上田亮『潤滑油の基礎と応用』p37、コロナ社(1992)

図 潤滑の整理

ストライベック曲線

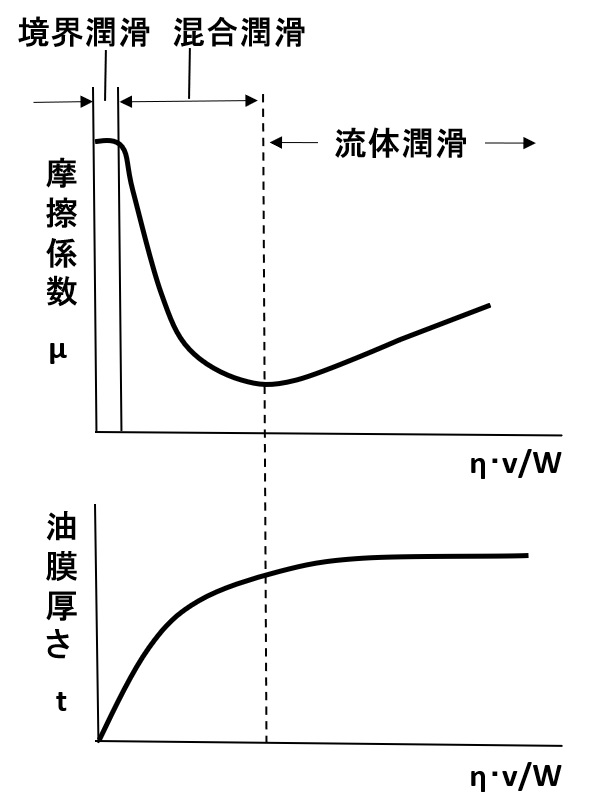

図 ストライベック曲線と油膜厚さ

(引用:岡本純三、中山景次、佐藤昌夫『トライボロジー入門』p4、幸書房(1990))

油膜厚さt ≒ 0 :境界潤滑

油膜厚さt ≫ 固体表面の粗さ(R):流体潤滑

境界潤滑と流体潤滑の間:混合潤滑

油膜厚さtに影響を及ぼす因子

①固体表面に働く荷重W:荷重Wが大きいほど油膜厚さtは小さくなる。

②流体の粘度(η):粘度ηが高いほど油膜厚さtは大きくなる。

③固体どうしの摩擦速度(v):摩擦速度vが大きいほど油膜厚さtは大きくなる。

この3つをひとまとめとして、η・v /W をパラメーターとして横軸にとり、縦軸に流体膜の厚さtをとると、η・v /Wが大きくなるほどtも大きくなります。

また、このパラメーターと摩擦係数(μ)の関係をグラフに表すと左図上段のような、曲線なります。この曲線はストライベック曲線と呼ばれ、潤滑の原典ともいえるものです。

自動車のエンジンのオーバーヒートに関して、ストライベック曲線を用いて考えると以下のようになります。

エンジンオイルによる流体潤滑

⇒冷却不足によりエンジンオイルの温度が上昇し、粘度が下がる。

⇒油膜(流体膜)が薄くなる(切れる)

⇒境界潤滑状態となる。

⇒摩擦熱によってますます温度が上昇する。

⇒オーバーヒート

自動車分野での潤滑油添加剤

エンジンオイル

自動車用潤滑油の中で最もなじみ深いものがエンジンオイルです。

エンジンは自動車の心臓部であり、シリンダーの中でガソリンと空気の混合気体に点火して爆発燃焼させ、発生したエネルギーでピストンの往復運動を行い、これをクランクシャフトの回転運動に変えて動力を生み出す装置です。この際、シリンダー内壁とピストン(ピストンリング)やクランクシャフトの軸受けは高速で摩擦します。

エンジンオイルは、これらの摩擦を低減(潤滑)したり、発生した熱も持ち去って焼き付きを防止(冷却)したり、シリンダーとピストンのすき間に油膜を形成しガス漏れを防止(密封)したり、エンジン各部の錆の発生を防止(さび止め)したりするために使用されます。

潤滑油添加剤

粘度指数向上剤、酸化防止剤、摩擦低減剤(油性向上剤)、極圧添加剤、 流動点降下剤、清浄分散剤、腐食防止剤、さび止め剤、消泡剤、着色剤

粘度指数向上剤

エンジンオイルの主成分は鉱油であるが、鉱油単独ではマルチグレードは得られません。

そこで、マルチグレードオイルにするため粘度指数向上剤(VI I=Viscosity Index Improver)と呼ばれる薬剤が添加されています。

粘度指数とは温度による粘度変化の度合を表す数値で、40℃と100℃の動粘度から標準油を基準として指数表示され、粘度指数が高いほど粘度変化が小さくなります。

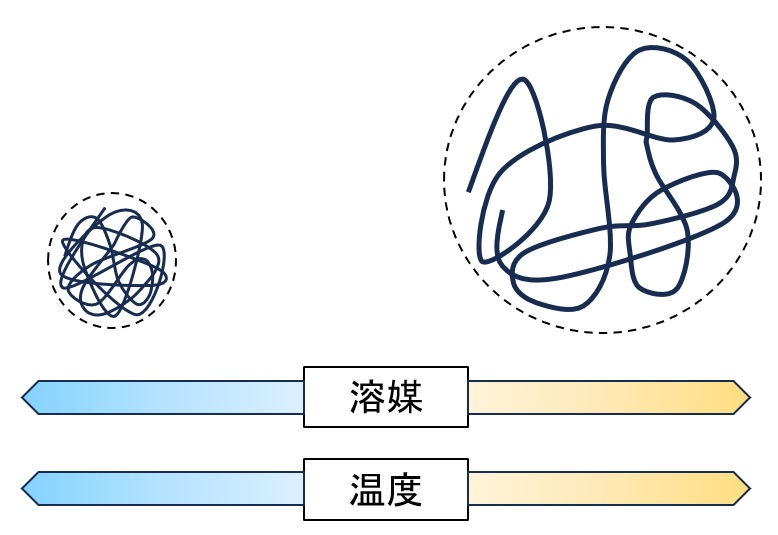

図 VI Iの溶解状態

VI Iとしてはポリメタクリレート(PMA)やオレフィン共重合物(OCP)が用いられます。これらは分子量数万~数十万で線状の油溶性のポリマーです。

鉱油に添加した場合、低温下では小さく糸まり状に溶解して鉱油自身の粘度を上げないように作用し、高温になると大きく広がった形で溶解し、鉱油の粘度を上げる働きをします。 このようにして温度変化による粘度変化を小さくする作用を示します。

PMAタイプのVI I は側鎖に疎油性のエステル基を持っており、低温ではOCPタイプより縮こまりやすくなっています。

このため、低温での粘度特性や粘度指数向上作用が優れており、エンジンオイルをはじめとして広範に利用されています。

耐荷重能添加剤

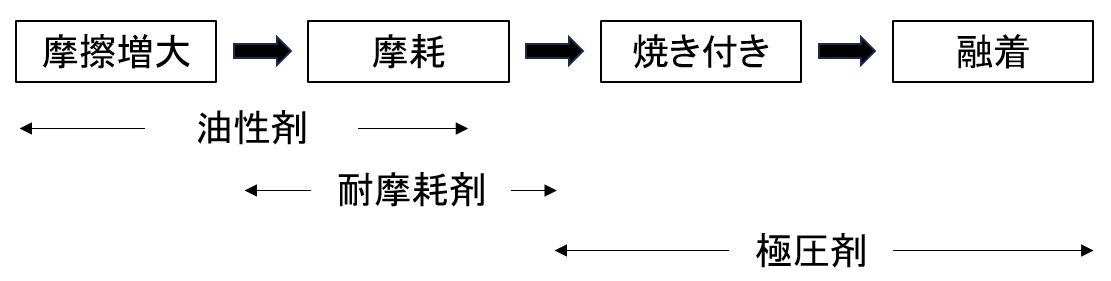

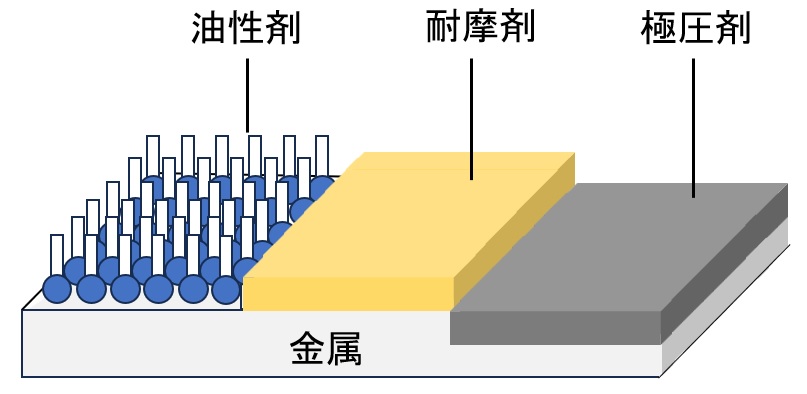

境界潤滑で活躍する添加剤はまとめて耐荷重能添加剤と呼ばれており、油性剤、耐摩耗剤、極圧剤の3種類に分類可能です。

| 作用する場面 | 作用原理 | 主な作用 | |

|---|---|---|---|

| 油性剤 | 低温、低荷重 | 金属表面に吸着して油膜形成 | 摩擦低減 |

| 耐摩耗剤(AW剤) | 高温、高荷重 | 金属表面で変質して保護膜形成 | 摩耗防止 |

| 極圧剤(EP剤) | 高温、高荷重 (最も厳しい) |

金属表面と反応して軟質化 (極圧被膜形成) |

焼き付き防止 |

油性剤は、分子中に長鎖の炭化水素基と極性基(ーCOOH、ーOH、ーNH2など)を有する一種の界面活性剤のような化合物で、極性基部分が金属表面に吸着し、表面に炭化水素の膜(吸着膜)を形成します。この吸着膜が金属面どうしの直接接触を防ぎ、摩擦や摩耗を低減します。

油性剤では通用しない、より過酷な境界潤滑領域では、耐摩耗剤や極圧剤が活躍します。

耐摩耗剤としてよく使用されるのは、トリクレジルホスフェート(TCP)やジアルキルジチオリン酸亜鉛(ZnDTP)であり、これらは金属面に吸着しやすく、高温、高荷重下で分解して皮膜を形成し摩耗を防止します。

極圧剤としては、硫化油やサルファイドなどの硫黄系の化合物が多く、これらは最も厳しい境界潤滑状態(金属面どうしが融着する直前の状態)で金属面(鉄)と反応して硫化鉄などの柔らかい被膜となって焼き付きや吸着を防止します。

図 まとめ:境界潤滑下の諸問題と添加剤の効果範囲

図 耐荷重性向上剤のイメージ

ギアオイル

自動車の駆動系(変速機、差動機)は各種のギアで構成されていますが、歯車のかみ合い部には非常に高い荷重がかかり表面が損傷しやすくなります。

ここで使用されるギアオイルの潤滑モードは境界潤滑となりやすく、耐荷重能添加剤が多めに使用されています。

またエンジンオイルより高粘度の鉱油をベースとして油膜が熱くなるようにしたり、低温流動性良好な比較的低分子のPMA系VI Iが多めに使用されています。

作動油・ブレーキオイル

エネルギー(動力、圧力)の伝達の目的で各種の油圧装置に使用される潤滑油を作動液と呼びます。自動車のブレーキオイルも一種の作動液です。

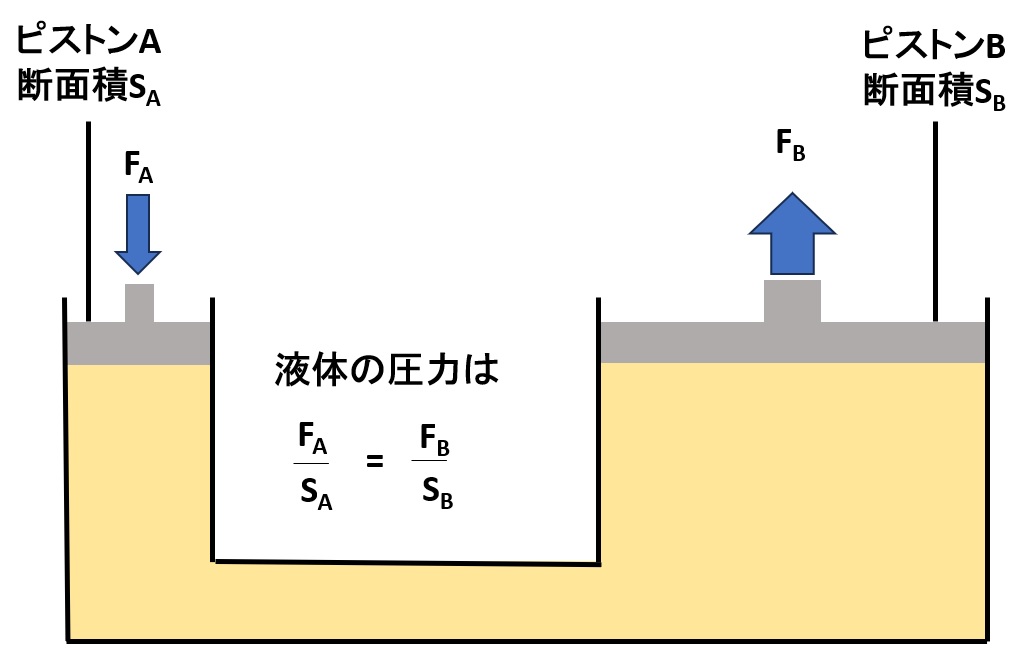

この上でダブルクリック - ここにキャプションが入ります。

油圧装置は、パスカルの原理(閉じ込められた静止流体の一点に加えた圧力はその液体の全ての部分に増減なく伝達される)を利用しています。

左図のピストンAを油圧ポンプで作動させ、液体(作動液)を媒体として油圧シリンダーのピストンBを動かす仕組みになっています。

作動液の分類

難燃性タイプ(含水型): 水・グリコール系、 鉱油のエマルション系

難燃性タイプ(非含水型): リン酸エステル系、 脂肪酸エステル系

可燃性タイプ: 鉱油系、 合成炭化水素系、 グリコールエーテル系

難燃性作動液の種類と特徴

| 種類 | 特徴 | |

|---|---|---|

| 含水型 | 水・グリコール系 | 水とグリコールとの混合物を主体にして各種添加剤を加えたもの。 難燃性作動液として代表的なもの。 耐火性に優れ、難燃性作動液の中でも比較的安価。 |

| 鉱油エマルション系 | 鉱油を水に乳化させたもの。 安価で難燃性に優れているが、エマルションの安定性や腐敗などが問題となる場合がある。 |

|

| 非水型 | リン酸エステル系 | トリクレジルホスフェート(TCP)などに数種の添加剤を加えたものが一般的。 潤滑性に優れ、高温、高圧用として使われている。 高価なことと、油圧装置のシール材への影響や粘度指数が低い点などが問題となる場合がある。 |

| 脂肪酸エステル系 | 難燃性のよいネオペンチルグリコールと高級脂肪酸のエステルが主成分。 潤滑性、低温流動性に優れている。 耐火性は鉱油系と比べると高いが、他の難燃性作動液と比べると劣る。 |

金属加工分野での潤滑油添加剤

金属加工は切削加工と塑性加工に大別され、塑性加工はさらに圧延、プレス、引き抜き、鍛造、転造などに分類されます。

いずれの加工においても、工具と材料の金属面どうしが厳しく摩擦、摩耗するため潤滑油が不可欠です。

切削油

切削加工とは金属材料を工具(刃物やドリル)で切断したり、削り取ったりする加工法です。加工面は金属どうしの摩擦により激しく発熱します。

切削油は加工面に注油して、潤滑、冷却、洗浄、さび止めなどの作用により、焼き付き防止、仕上げ面の寸法精度向上、工具の寿命延長などの役割を果たす潤滑油で、非水溶性の切削油(JISおよび業界では「不水溶性切削油」という)と水溶性の切削油に大別されます。

非水溶性の切削油は、潤滑作用に優れた切削油で、鉱油に脂肪油(油性向上剤)を添加したもの(1種)やさらに極圧添加剤を添加したもの(2種)があります。脂肪油としては、菜種油、米ぬか油、豚脂、オレイン酸などが、極圧添加剤としては塩素化パラフィンや硫化脂肪油などが使用されています。

水溶性の切削油は、界面活性剤が配合されており、水で数十倍に希釈して使用されるため冷却作用に優れます。水に希釈したときの外観によりエマルション型(W1種)、ソリュブル型(W2種)、ソリューション型に分類されます。

近年は、高速加工性、作業環境改善、安全性の向上などのニーズから水溶性切削油が増えてきています。水溶性切削油は水に希釈して使用されるため、切削・潤滑性能が非水溶性切削油よりは劣るほか、最近の繁殖による腐敗、加工材料のさび、泡立ち発生などの懸念があります。

このため抗菌性の強い界面活性剤や水系でも油性と極圧性に優れた添加剤が配合されている例もあります。

切削油の種類

|

種類 (JIS K 2241-1986) |

組成 | 水希釈液の外観 | 切削・研切削性 | |

|---|---|---|---|---|

| 不水溶性切削油 | 1種(1~6号) | 鉱油、脂肪油 | ー | 加工しやすい材料の 軽切削、高速切削 |

| 2種(1~17号) | 鉱油、脂肪油、 極圧剤 |

ー | 重切削、低速切削 | |

| 水溶性切削油 | W1種(1~3号) エマルション型 |

鉱油 合成潤滑油 脂肪油 極圧油 界面活性剤 |

白濁エマルション | 高速切削 特に冷却作用が重要 |

| W2種(1~3号) ソリュブル型 |

透明または半透明 | 精密研削 高速研削 |

||

| ソリューション型 | 透明 | 能率研削 | ||

圧延油

圧延加工は、回転する2つのロールの間に金属板を通して、所定の厚さまで延ばして薄くする加工方法で鉄鋼やアルミニウム合金などで多く行われており、冷間圧延と熱間圧延に大別されます。

圧延油はロールと金属板の摩擦部を潤滑し、ロール寿命を延長したり、ヒートスクラッチなどの損傷のないきれいな表面の薄板を得る目的で使用されます。

| 圧延板(箔) | 種類 | 組成 |

|---|---|---|

| 鋼鉄 | 冷間圧延油 |

薄板用:牛脂などをベースにしたオイルのエマルション |

| 熱間圧延油 |

ロールの冷却と摩耗防止を主目的として、 |

|

| アルミニウム | 冷間圧延 | 低粘度の鉱油に高級アルコールを油性剤として添加したオイル |

| 熱間圧延油 | 鉱油をベースとし、多量のオレイン酸アミン塩などを配合したオイルのエマルション |

プレス用潤滑剤

プレス加工は、金型を用いて素材に曲げ、せん断などの塑性変化を起こす加工法であり、金型と素材は高荷重で接触します。

プレス用潤滑剤は、両社の直接接触による焼き付きや表面の損傷を防止するために用いられます。

鉱油に油脂や極圧添加剤を添加したものが多いが、連続高速加工などでは、冷却作用ほ大きい水系プレス油(油性向上剤を界面活性剤で水に乳化分散させたもの)も使用されています。

引抜き油剤

引き抜き加工はダイスを用いて素材を引き抜き、線材、棒材、および管材の表面仕上げ加工を行う工法です。

あらかじめ素材にリン酸塩、シュウ酸塩などで被膜処理を行った後、引抜き油剤を潤滑剤として塗布し、引き抜き加工を行います。

引抜き油剤としては、金属石けん系の粉末状のものや、水溶性油(鉱油に油性向上剤や極圧添加剤を添加し、アルカリ金属石けんで乳化したもの)などが使用されます。

潤滑関連用語

トライボロジーとは

トライボロジー(Tribology)とは、ギリシャ語のtribs(擦る)に由来する造語で、

「相対運動をして相互に影響し合う2表面、ならびにそれらに関する諸問題と実際についての化学と技術」と定義されています。

潤滑(Lubrication)が西欧で「油をさす」という狭い意味で使用されていた経緯があり、

これと区分し「摩擦にかかわる諸問題の解決による経済効果を目的とした学問・技術」という意味で使用されています。

潤滑と平滑

| 潤滑 | 平滑 | |

|---|---|---|

| 意味 | 潤っていて滑らかな様 | 平たくて、すべすべして滑らかな様 |

| イメージ | 摩擦部に薬剤を注入して、摩擦を低減 | あらかじめ固体表面に薬剤を薄く塗って、摩擦を低減 |

| 使用分野 | エンジンオイル ギアオイル 切削油 など |

繊維油剤 スキー用ワックス 磁気テープ用油剤 など |

三洋化成の関連製品(潤滑関連)

| 三洋化成コーポレートサイト製品情報へのリンク |

|---|

| 潤滑油添加剤・粘度指数向上剤・流動点硬化剤『アクルーブ』シリーズ 駆動系油用粘度指数向上剤 アクルーブ C813、 アクルーブ C728、 アクルーブ 504、 アクルーブ V-1001、 アクルーブ V-4131 作動油用粘度指数向上剤 アクルーブ 845、 アクルーブ C728、 アクルーブ H836 ギア油用粘度指数向上剤 アクルーブ 812、 アクルーブ 806T、 アクルーブ 845 エンジン油用粘度指数向上剤 アクルーブ V-5130、 アクルーブ V-6010、 アクルーブ V-6020 流動点降下剤 アクルーブ 132、 アクルーブ 138、 アクルーブ 146、 アクルーブ P-4300、 アクルーブ 160 潤滑特性に優れた非水溶性ポリオキシアルキレングリコール系潤滑剤 ニューポール LB-1715、 ニューポール LB-1800X、 ニューポール LB-285、 ニューポール LB-3000、 ニューポール LB-300X ニューポール LB-385、 ニューポール LB-400XY、 ニューポール LB-625、 ニューポール LB-65、 ニューポール LB-650X 潤滑特性に優れた水溶性ポリオキシアルキレングリコール系潤滑剤 ニューポール 50HB-2000、 ニューポール 50HB-260、 ニューポール 50HB-400、 ニューポール 50HB-5100 ニューポール 50HB-55、 ニューポール 50HB-660、 ニューポール 75H-90000 防錆剤 サンヒビター No.50、 サンヒビター OMA-10、 サンヒビター No.2-1 サンヒビター 102、 サンヒビター 150 ポリエチレングリコール PEG-200、 PEG-300、 PEG-400、 PEG-600、 PEG-1500 PEG-1000、 PEG-1540、 PEG-2000 PEG-4000N、 PEG-4000S、 PEG-6000P、 PEG-6000S、 PEG-10000、 PEG-13000、 PEG-20000、 PEG-20000P 製品検索TOP |

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。