ポリオレフィンワックス(PPワックス、PEワックス)『ビスコール』、『サンワックス』

三洋化成のポリオレフィンワックス

『ビスコール、サンワックス』はここがすごい

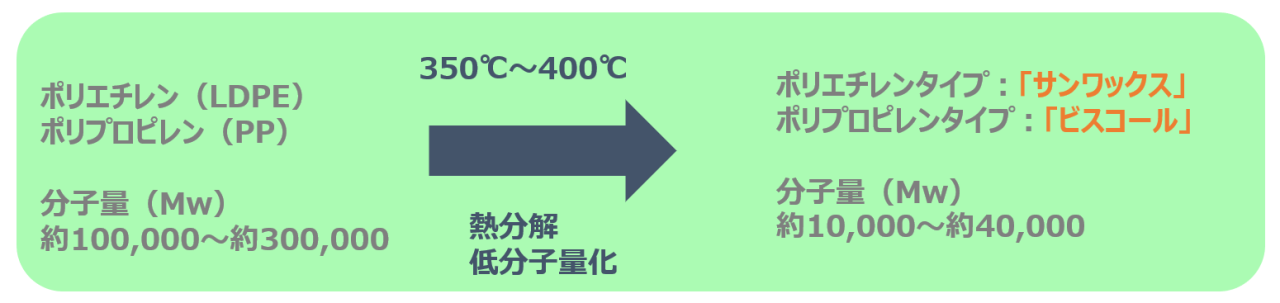

当社は、日本国内で初めて合成ワックスの工業化に成功し、低分子量ポリプロピレン『ビスコール』シリーズや低分子量ポリエチレン『サンワックス』シリーズを製造・販売しております。

ビスコール、サンワックスは熱分解型ポリオレフィンワックスならではの広い分子量分布を有し、以下のような特性を発揮いたします。

- 優れた顔料分散性

- 高軟化点、高結晶性

- 低粘度であり、樹脂・ホットメルト接着剤の流動性向上が可能

- 低極性であり成形品の離型性向上が可能

- ポリオレフィン以外にもPC、ABS、PBTなどとも相容可能

「ビスコール」(PPワックス)、「サンワックス」(PEワックス)は、ポリオレフィンを熱分解して得られる低分子量ポリオレフィンです。

ポリオレフィンワックス『ビスコール』『サンワックス』は

こんな理由で使われています

顔料分散剤

- 顔料分散性に優れ、高濃度のマスターバッチ化ができる

- 適度な分子量を有しているため、樹脂の機械物性への影響がほとんどない

- 対象樹脂との相容性にも優れている

- 非極性で顔料の発色を妨げず、発色の安定性も良好である

プラスチック用加工性向上剤

- 低粘度であるため樹脂の流動性を向上

- 低極性であるため、成形品の離型性を向上

- PVCへの滑り性付与が可能

- 少量添加で効果を発揮するため、樹脂の機械特性を低下させない

塗料・印刷インキの改質剤

- ワックス粒子が塗膜表面に凹凸を形成し、光を拡散することで艶消し効果を与え、マット感を付与

- シリカなどの艶消し剤併用時もこれらの沈降を防止し、ムラのない艶消し効果を与える

- 塗料表面への耐水性、防カビ、防汚性の付与

- 塗料・インキへのOPPフィルム等疎水性基材への密着性付与

ホットメルト接着剤用添加剤

- 高温時の接着強度維持

- 接着剤の粘度調整によるハンドリング性の向上

※各用途における適性および安全性は、使用者の責任においてご判断ください。

熱分解型ポリオレフィンワックス

ビスコール、サンワックスシリーズの特長

- ポリオレフィン樹脂との相容性が良好です。

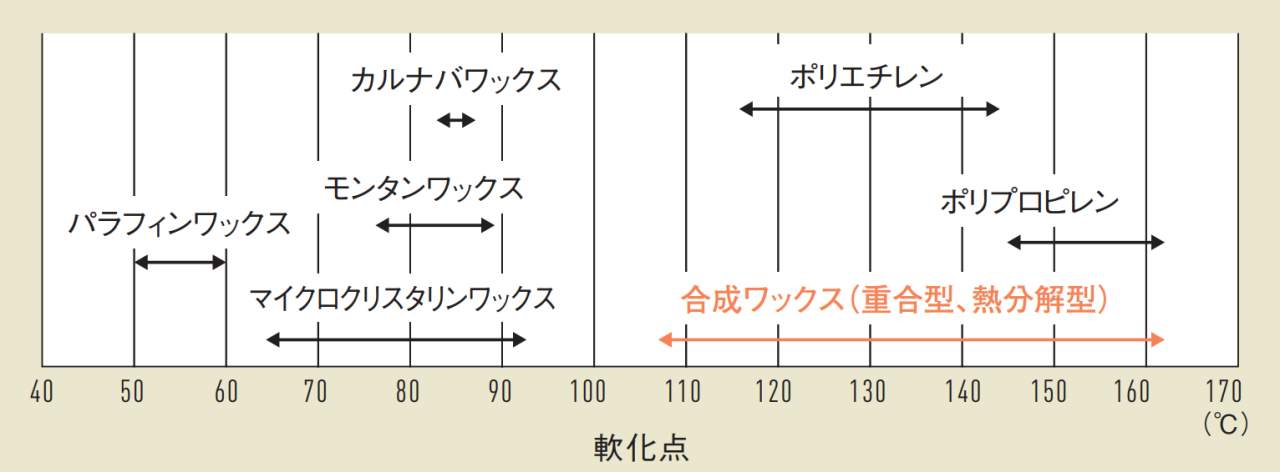

- ポリオレフィン樹脂と同等の軟化点・硬さを有します(天然ワックスと比較して高軟化点、高結晶です)

- 動物系・鉱物・石油系ワックスに近い溶融粘度を有します。

- 熱分解型のポリオレフィンワックスであるため分子量分布が広くなります。

- ポリオレフィン以外の樹脂とも相容可能です(PC、PBT、ABSなど)。

- ポリオレフィン熱分解の工業プロセスは重合型の工業プロセスと比較して少量生産にも適しており、さまざまなニーズに細かく対応することができます。

各種ワックスの軟化点の比較

各種合成ワックスの軟化点の比較

| 製造方法 | 熱分解型ポリオレフィンワックス(当社品) | 重合型(高圧) | 重合型(低圧) |

|---|---|---|---|

| 分子量分布 Mw/Mn | 広い | 狭い | 狭い |

| 立体構造 | 長鎖分岐含有 | 短鎖分岐含有 (通常メチル基) | 長鎖分岐含有 |

三洋化成のポリオレフィンワックスの主要ラインナップ

ポリプロピレンワックス「ビスコールシリーズ」の主要ラインナップ

| ビスコール 330-P | ビスコール 440-P | ビスコール 550-P | ビスコール 660-P | ビスコール LM-500 (開発品) | ビスコール LM-600 (開発品) | |

|---|---|---|---|---|---|---|

| 特徴 | 高分子量 | 中~高分子量 | 低分子量 | 低分子量 | 高分子量 低融点 | 低分子量 低融点 |

| 外観 | 白色粉末 | 白色粉末 | 白色粉末 | 白色粉末 | 淡黄色粉末 | 淡黄色粉末 |

| 色数 | 200 | 200 | 200 | 1 | 1 | 1 |

| 融点(℃) | 145 | 144 | 139 | 136 | 125 | 119 |

| 溶融粘度 (mPa・s) | 4000 | 1800 | 200 | 70 | 1400 | 100 |

| 分子量(Mw) | 40000 | 27000 | 13000 | 10000 | 30000 | 9000 |

| 主な用途 | 顔料分散剤、フィラー分散剤、流動性向上剤 | |||||

試験方法

色数:ハーゼン法(*ガードナー法)、 融点:DSC法、 溶融粘度:160℃(**140℃)、 分子量:高温GPC法

ポリエチレンワックス「サンワックスシリーズ」の主要ラインナップ

| サンワックス 161-P | サンワックス 131-P | サンワックス 151-P | サンワックス 171-P | |

|---|---|---|---|---|

| 特徴 | 高分子量 | 中~高分子量 | 低分子量 | 低分子量 |

| 外観 | 白色粉末 | 白色粉末 | 白色粉末 | 白色粉末 |

| 色数 | 30 | 30 | 30 | 30 |

| 融点(℃) | 103 | 102 | 101 | 100 |

| 溶融粘度 (mPa・s) | 4300 | 1000 | 290 | 180 |

| 分子量(Mw) | 27000 | 20000 | 13000 | 10000 |

| 主な用途 | 顔料分散剤、フィラー分散剤、流動性向上剤 | |||

試験方法

色数:ハーゼン法、 融点:DSC法、 溶融粘度:140℃、 分子量:高温GPC法

各用途におけるオレフィンワックス添加効果のデータ

ビスコール(PPワックス)、サンワックス(PEワックス)の機能別、対象樹脂

| 機能 | 分散 (主に顔料) | 離型 | 粘度調整 | 潤滑 |

|---|---|---|---|---|

| 対象樹脂 共通 サンワックス ビスコール | PE PP | EPDM | PE PP | ABS PBT PVC PPS PC PS |

| メカニズム | ポリオレフィンワックスが顔料と樹脂の間に入り込むことで、分散性を発現 | ポリオレフィンワックスが表面に移行しやすいため離型性が発現 | 低分子量物を加えることで成型時の流動性を向上させる | ポリオレフィンワックスは上記樹脂との相容性が小さく、表面に移行しやすいため外部潤滑剤として働く |

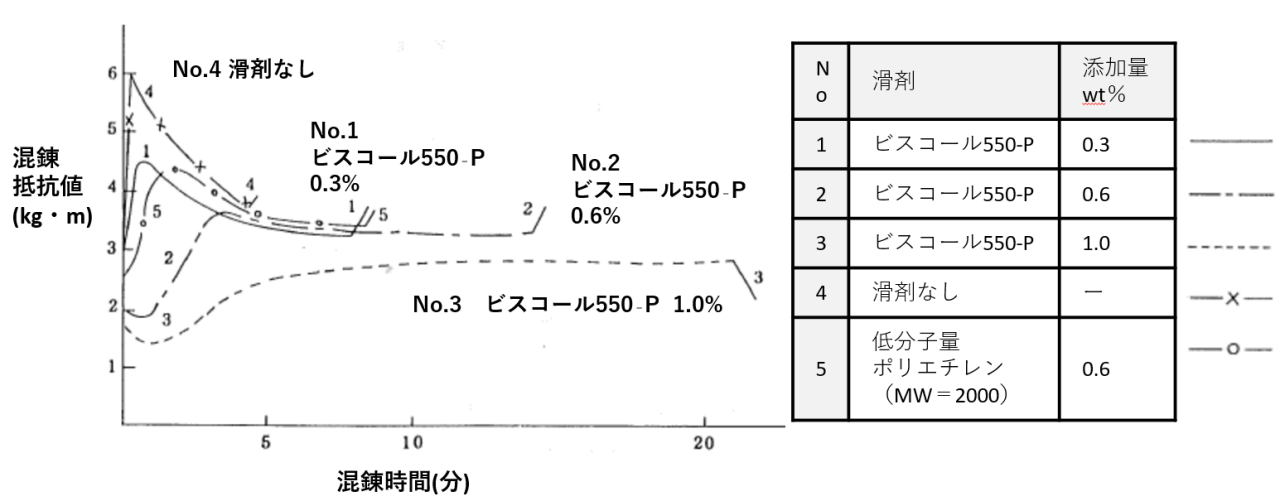

用途例1 成形滑剤(PVC樹脂) ビスコール

ポリオレフィンワックスを添加することでPVCとステアリン酸塩を溶融混錬した際の抵抗値(トルク)が低下します

試験条件

PVC : 100wt%, ステアリン酸カルシウム: 2.5wt%, ステアリン酸亜鉛: 1.0wt% , ジオクチル錫マレートポリマー: 0.5wt%滑剤: 0.3-1.0wt%をラボプラストミルを用い溶融混練(ミキサー部温度:180, 190, 200°C、スクリュー回転数:50rpm)した際の混練抵抗値を測定した。

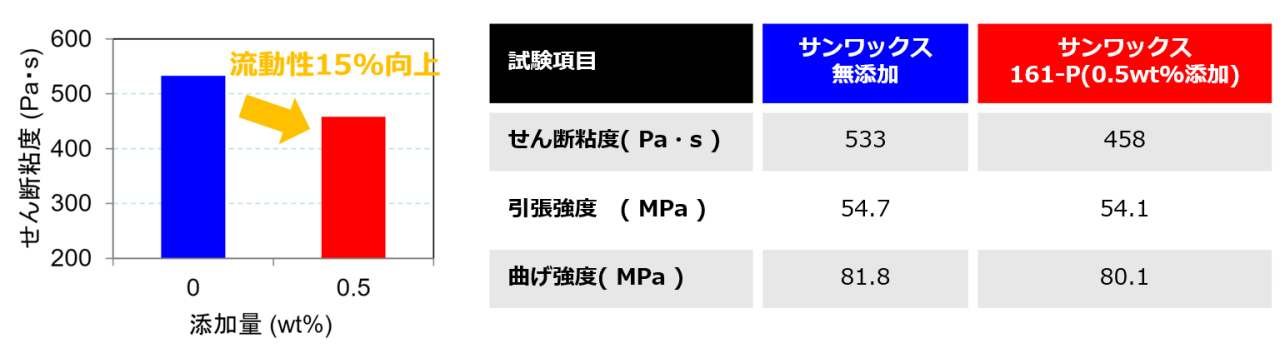

用途例2 流動性向上剤(PBT樹脂) サンワックス(PEワックス)

- ポリオレフィンワックスの添加によりPBT樹脂の流動性が向上します。

- 低添加量で流動性が発現するため、樹脂の機械物性低下の影響が少なくなります。

試験片作成条件

130°C、3時間事前乾燥したポリブチレンテレフタレート(PBT)樹脂とサンワックス161-P(0.5wt%)を二軸押出機で混練し(250°C)、射出成形機を使用して(成形温度:250°C、金型温度:50°C)、試験片を作成した。

試験条件

せん断粘度: キャピラリーレオメーター法(240°C、608/sec)引張試験: ASTM D638、曲げ試験: ASTM D790に準拠。

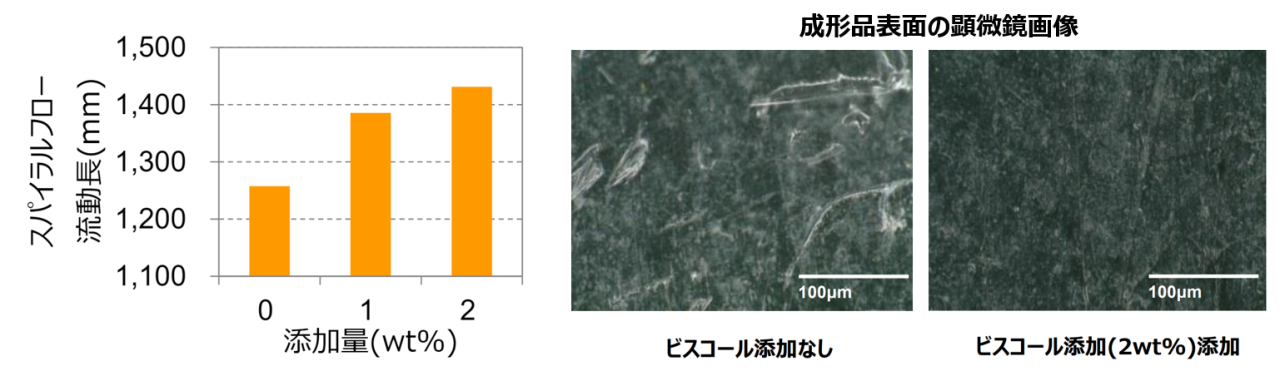

用途例3 流動性向上剤(長繊維グラスファイバー/PP複合材) ビスコール(PPワックス)

| ビスコール 無添加 | ビスコール開発品(1wt%添加) | ビスコール開発品(2wt%添加) | |

|---|---|---|---|

| スパイラルフロー流動長(mm) | 1250 | 1390 | 1430 |

| 表面平滑性(Ra値)(μm) Ra値が小さいほど平滑 |

7.1 | 5.0 | 4.8 |

| 引張強度(MPa) | 118 | 116 | 112 |

| 曲げ強度(MPa) | 171 | 168 | 167 |

試験片作成条件

長繊維ガラス繊維/PP樹脂ペレット(ガラス繊維含量:30wt%)とビスコールをドライブレンドし、射出成形機を使用して(成形温度:250°C、金型温度:50°C)、引張、曲げ試験用試験片を作成した。

試験条件

スパイラルフロー流動長:長繊維ガラス繊維/PP樹脂ペレット(ガラス繊維含量:30wt%)とビスコールをドライブレンドし、スパイラルフロー金型(アルキメデス螺旋)に射出し、流動長を測定した。(成形温度:230°C、金型温度:50°C、射出圧力30kgf/cm2、金型流路幅:6mm、流路厚:3mm)、表面平滑性:レーザー顕微鏡を用いRa値を測定した。引張試験: ASTM D638、曲げ試験: ASTM D790に準拠。

使用上の注意事項

本品を取り扱うにあたっては、本品および副資材(化学品)の「安全データシート」(SDS)を事前に必ずお読みください。なお、SDSはこちらからも入手できます。 https://www.sanyo-chemical.co.jp/products/sds/

関連情報・トピックス

関連製品

- 樹脂・機能化学品紹介サイト英語版へのリンク (Links to English pages)

- 三洋化成コーポレートサイト製品情報へのリンク

PPワックス『ビスコール』シリーズ

ビスコール 330-P、 ビスコール 440-P、 ビスコール 550-P、 ビスコール 660-PPEワックス『サンワックス』シリーズ

サンワックス 131-P、 サンワックス 151-P、 サンワックス 161-P、 サンワックス 171-P

技術・用途トピックス

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。