界面活性剤入門4(分散剤)

界面活性剤の機能紹介動画(※音声が出ます)

三洋化成では様々な機能を発揮する「界面活性剤」を取り扱っています。機能別に7本のショートムービー構成で紹介しています。

界面活性剤の機能紹介動画の構成

0:00 界面活性剤の機能紹介

0:21 パート① 洗浄性(布の洗浄実験)

1:05 パート② 浸透性(疎水性繊維への浸透性付与の実験、不織布への浸透性付与の実験)

2:15 パート③ 分散性(無機顔料の分散実験)

3:00 パート④ 起泡性(起泡剤添加の実験)

3:25 パート⑤ 消泡性(消泡剤添加の実験)

3:44 パート⑥ 平滑性(シートベルトの平滑性テスト)

4:25 パート⑦ 抗菌性(抗菌剤添加の実験)

分散剤とは

分散剤の働き

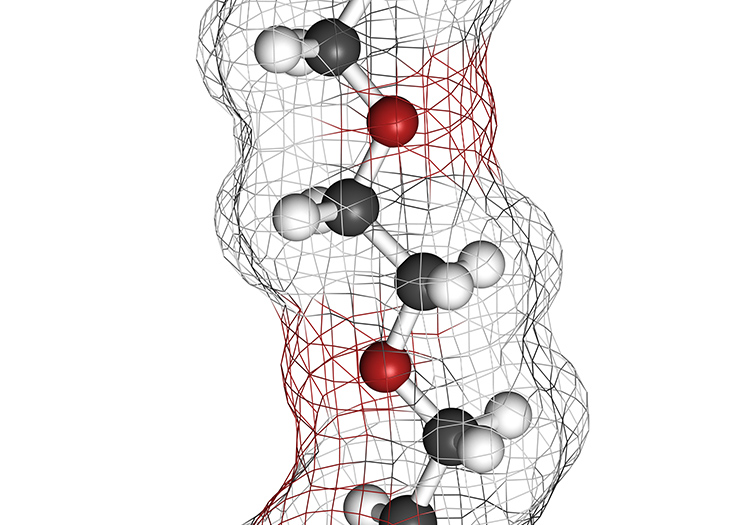

分散剤による粒子への吸着と分散安定化作用

分散剤は、固体粒子と液体の両方に親和性のある化学構造を有し、粒子表面に吸着する官能基をもっています。

この吸着により、粒子表面は荷電をもった分散剤の吸着層で覆われ、粒子同士の静電反発力が大きくなり、分散安定化します。

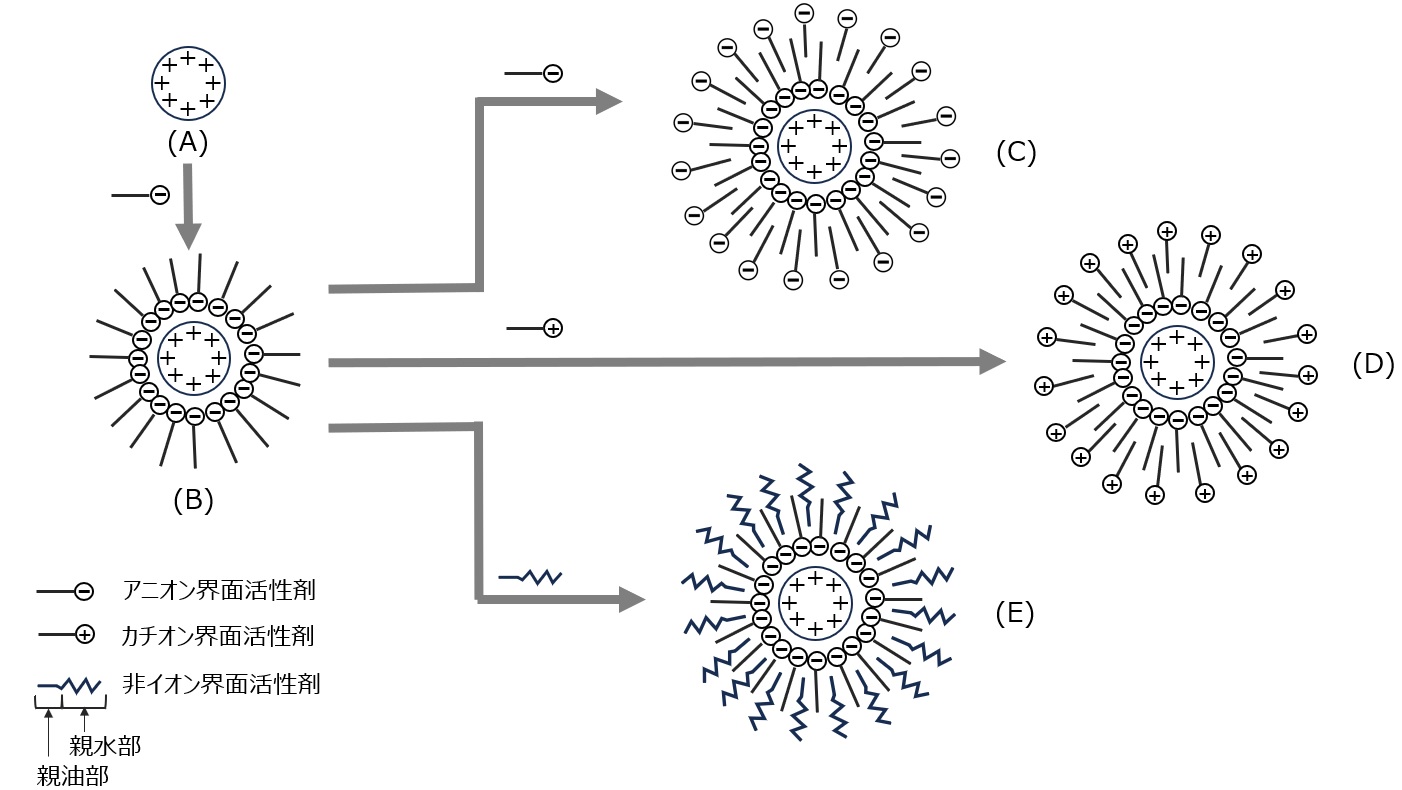

例えば、下図に示すように、水に分散している粒子(A)の電荷と反対符号のイオン性基をもつ界面活性剤を添加すると、(B)のように親水部を粒子に向け反対側が親油部になる吸着層を形成するため、粒子は疎水性(親油性)となります。 これに各種の界面活性剤を加えると、それぞれ親油部が吸着層に、親水基を外側にした吸着が起こり、(C)(D)(E)のように粒子全体が親水化され、水にぬれやすくなると同時に静電反発が高まり、分散安定化します。

また、高分子型分散剤の場合には、この静電反発力に加え、高分子鎖の立体障害による反発力が加わるため、分散性はさらに向上します。

図 荷電粒子への界面活性剤の吸着

分散剤の分類

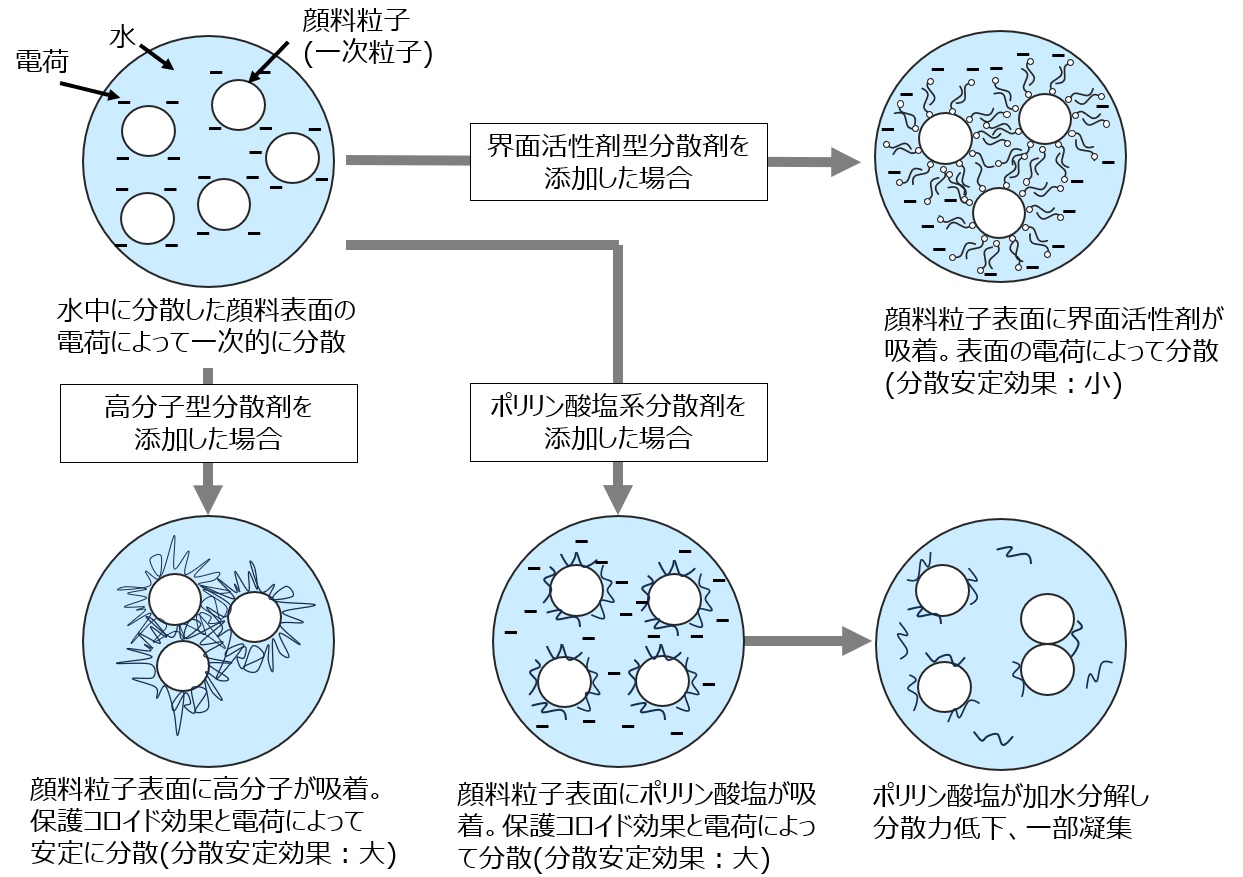

分散剤は、①高分子型分散剤、②界面活性剤型分散剤、③無機型分散剤(ポリリン酸など)の3つのタイプに分けられます。

各分散剤の特徴を下表にまとめます。

分散剤の種類と特徴

| 分散剤の種類 | 特徴 |

|---|---|

| 高分子型分散剤 (ポリカルボン酸型高分子など) |

・静電反発力以外に高分子鎖の立体障害(保護コロイド作用)による反発効果がある。 ・長期間安定性良好な分散体が得られる。 |

| 界面活性剤型分散剤 (非イオン、アニオン界面活性剤など) |

・顔料表面に吸着し、界面エネルギーを低下させ、粒子表面を水や有機溶剤にぬれやすくする。 ・湿潤作用に優れる。 ・静電反発による分散効果もあるが、弱いため、他の分散剤が併用されることが多い。 |

| 無機型分散剤 (ポリリン酸塩など) |

・水系での分散に優れる。 ・加水分解を受けやすく、経時的に分散状態が悪化しやすい。 |

図 分散剤の作用機構モデル

水系分散剤選定時のポイント

分散剤は、分散しようとする粒子の性質(親水性の高い表面、疎水性の高い表面)や、分散媒の種類(水に分散、油に分散)によって多種多様の化合物が さまざまな分野で用いられています。

水が分散媒のときに重要なポイント

・水に溶け、分散させる粒子に吸着しやすい分散剤を選ぶ。

・粒子径が細かくなるほど、凝集力が高まり難分散となるため、界面エネルギ 一を低下させるぬれ性に富んだ界面活性剤を併用するほうがよい。

・粒子濃度が高い場合、立体障害による反発力が期待できる髙分子型が有効。

沈降現象と粒子の沈降速度(ストークスの式)

固-液分散系の安定性に大きく関与するものとして、沈降現象があります。粒子の沈降速度vは、「ストークスの法則」と呼ばれる次式で議論されます。以下の式より、粒子の沈降速度は、粒径が小さく、粒子と分散媒の密度差が小さく、分散媒の粘度が大きいほど小さくなることがわかります。

v=2r2 (ρーρp)g/9η

r:粒子の半径、 ρ:粒子の密度、 ρp:分散媒の密度、 η:分散媒の粘度、 g:重力定数

分散している粒子に作用する力(静電反発力、ファン・デル・ワールス力)

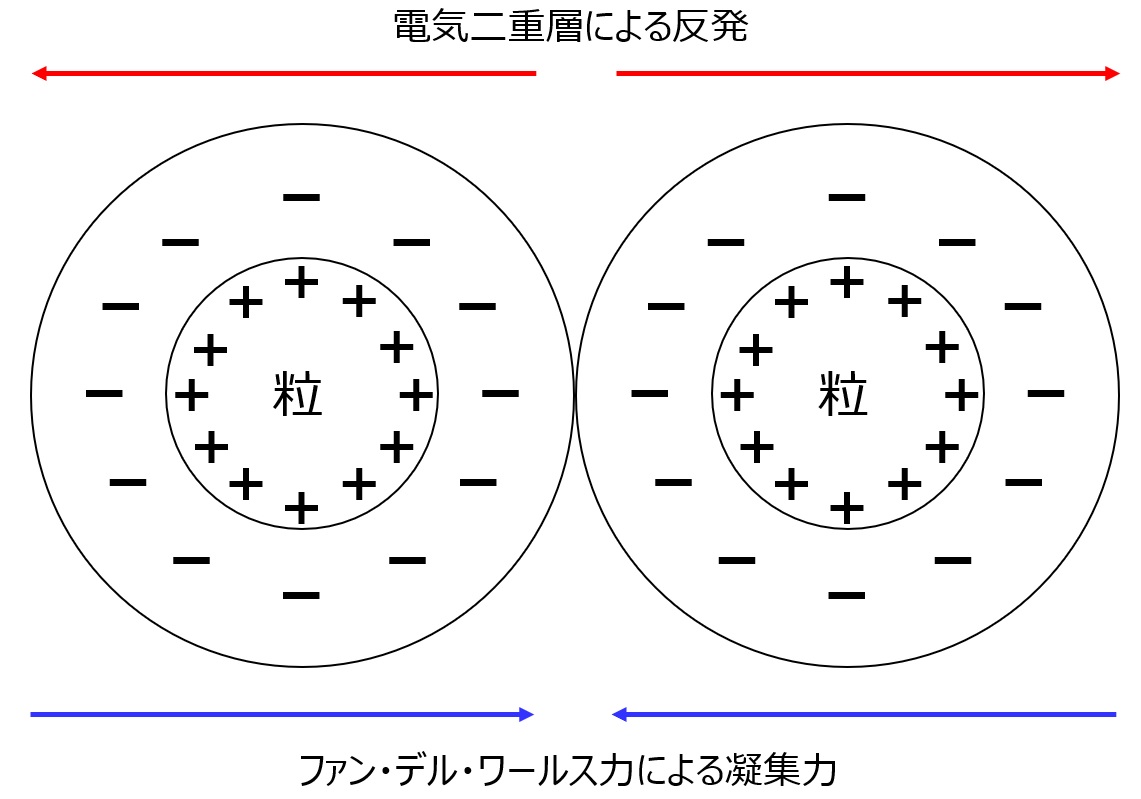

液体中に分散している粒子には、一般に2つの力が作用します。

・粒子表面の電荷に基づく静電反発力

・ファン・デル・ワールスカ(凝集力)

粒子どうしが分散するか凝集するかは、この2つの力の兼ね合いによって決まります。表面の電荷が大きく、反発力が大きい場合には、分散状態は安定ですが、逆に凝集力が大きいと粒子は凝集し、粒子と分散媒の比重差で沈降し分離してしまいます。

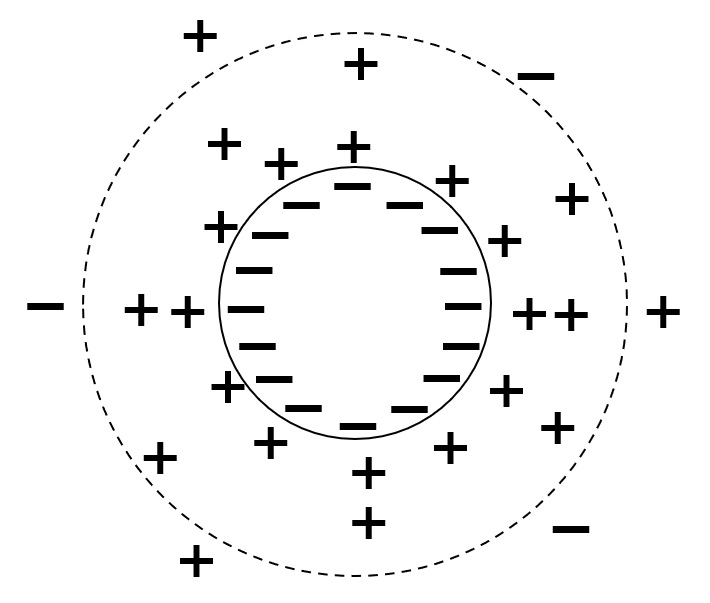

電気二重層(静電反発力)とDLVO理論

図 電気二重層の概念図

図 粒子に作用する力の模式図

左図に示すように、電気二重層が厚いと、同種の二重層をもった粒子が接近しても、ファン・デル・ワールスカが作用する以上に二重層の同符号の電荷間の反発力が働き、凝集が困難となります。

しかし、電気二重層が薄くなると、接近した粒子はファン・デル・ワールスカによってとらえられ、粒子は凝集することになります。

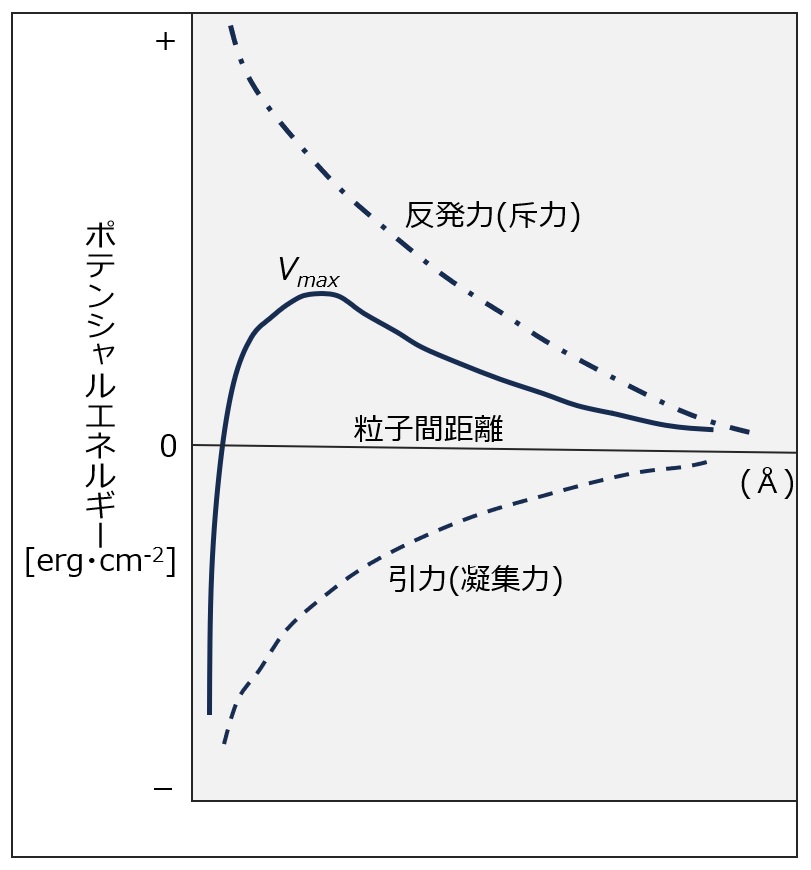

図 DLVO理論

DLVO理論

分散系が安定かどうかは反発力と引力の合成された力が粒子間距離によってどう変わるのかという議論に尽きます。

これをまとめたものが 「DLVOの理論」(Derjaguin、Landau、Verwey. Overbeekの頭文字で命名) と呼ばれるものです。反発力と引力およびその和を粒子間距離に対してプロットしたものを左図に示します。

この場合、反発力と引力の和のカーブでできるポテンシャル障壁(Vmax)が高いほど、分散系は安定します。Vは静電的反発ポテンシャルとファン・デル・ワールス引カポテンシャルからなる全ポテンシャルを示します。

界面活性剤型分散剤のHLB

分散剤を選択する有用な方法として、HLB(Hydrophile-Lipophile Balance) があります。

これは界面活性剤の親水性/親油性の程度を表す数値であり、被分散物と分散剤の親和性を親水性-親油性(疎水性)のバランスからみるものです。すなわち、分散剤として被分散物のHLBに近いものを使用すれば、分散性がよい場合が多くなります。

特に、有機系顔料分散剤の選定には有用です。HLB の一例を下表に示します。HLBが低いほど親油性(疎水性)が強く、高いほど親水性が強い傾向にあります。

界面活性剤のHLBの一例

| 分類 | 界面活性剤 | HLB |

|---|---|---|

| 高級アルコールEO付加物 | ラウリルアルコールEO 5モル付加物 | 10.8 |

| ラウリルアルコールEO 10モル付加物 | 14.1 | |

| ラウリルアルコールEO 23モル付加物 | 16.9 | |

|

オレイルアルコールEO 2モル付加物 |

4.9 | |

| オレイルアルコールEO 10モル付加物 | 12.4 | |

| オレイルアルコールEO 20モル付加物 | 15.3 | |

| 多価アルコールエステル | モノグリセライド(工業用) | 2.8-3.5 |

| ソルビタンラウリン酸モノエステル | 8.5 | |

| ソルビタンパルミチン酸モノエステル | 6.7 | |

| ソルビタンステアリン酸モノエステル | 4.7 | |

| ソルビタンオレイン酸モノエステル | 4.3 | |

| ソルビタンオレイン酸トリエステル | 1.8 |

高分子型分散剤について

高分子型分散剤は、顔料粒子表面に高分子が吸着し、保護コロイド効果と電荷によって、顔料等を安定に分散させることができます。

高分子型分散剤を選定するときは、その化学構造に加えて分子量にも注意が必要となります。

分子量が数十万を超えると凝集が起こりやすくなります。また分子量分布も分散効果に影響を与えることが知られています。

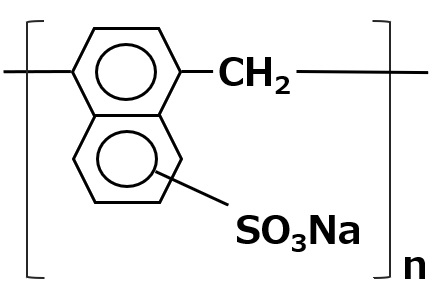

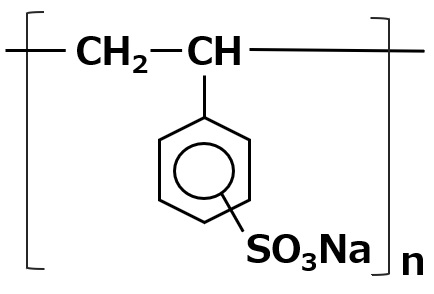

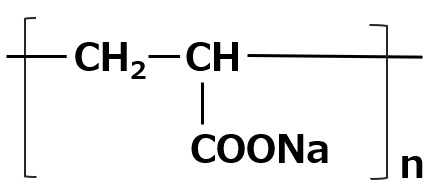

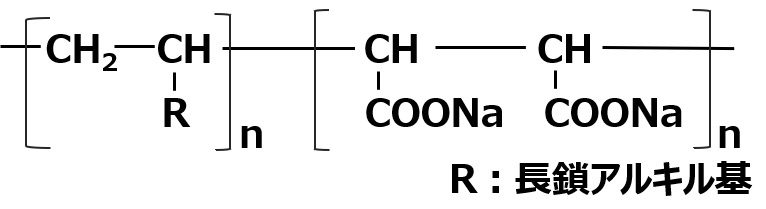

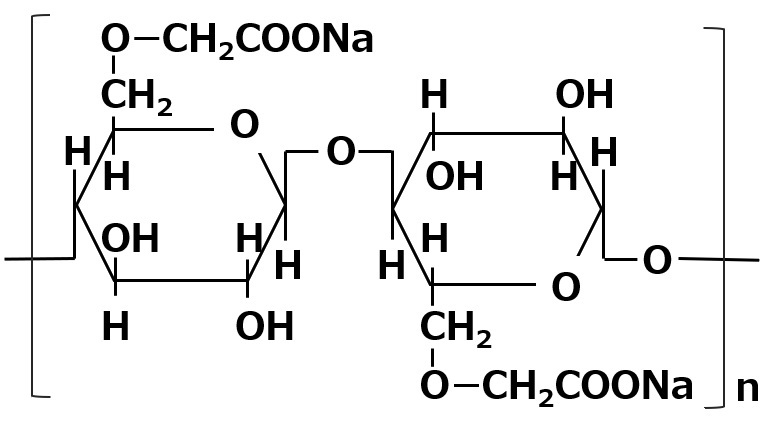

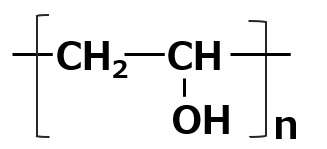

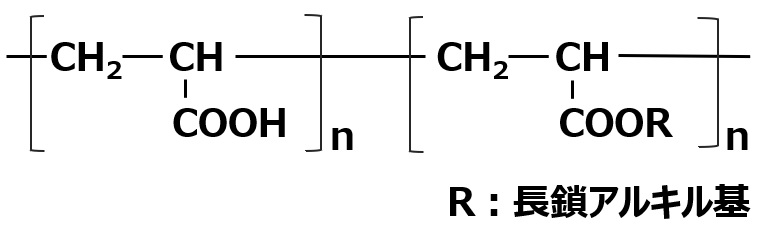

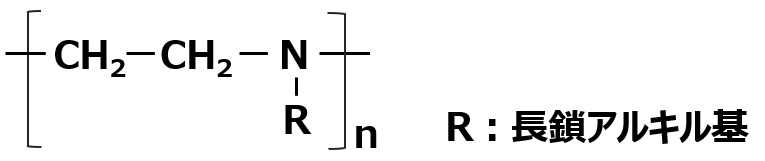

代表的な高分子顔料分散剤

| タイプ | 化合物名 | 化学構造例 | 特長・その他 |

|---|---|---|---|

| 水系分散剤 | ナフタレンスルホン酸塩 のホルマリン縮合物 |  | ・有機顔料・無機顔料など 広範囲の顔料分散に有効 ・水の硬度やpHの影響を あまり受けない |

| 水系分散剤 | ポリスチレン スルホン酸塩 |  | ・疎水性顔料の分散に有効 ・水の硬度やpHの影響を あまり受けない |

| 水系分散剤 | ポリアクリル酸塩 |  | ・親水性無機顔料の分散に有効 |

| 水系分散剤 | ビニル化合物と カルボン酸系単量体 との共重合物の塩 |  | ・親水性無機顔料の分散に有効 ・Rが親油基の場合、 有機系の顔料にも有効 ・泡立ちが比較的大きい |

| 水系分散剤 | カルボキシメチル セルロース塩 |  | ・有機系顔料の分散に効果あり |

| 水系分散剤 | ポリビニルアルコール |  | ・有機顔料・無機顔料など 広範囲の顔料分散に有効 |

| 非水分散剤 | ポリアクリル酸 部分アルキルエステル |  | ・無機顔料の分散に効果あり |

| 非水分散剤 | ポリアルキレン ポリアミン |  | ・無機顔料の分散に効果あり |

塗料と分散剤

このため、塗膜形成の主要素である樹脂とともに種々の顔科が使い分けされ、この顔料を安定分散させる目的で種々の分散剤が使われています。

塗料の分類

塗料は、水系塗料(水性塗料)と非水系塗料に大別でき、それぞれ無機顔料系と有機顔料系に分類できます。

自動車、建築、船舶、機械、木工などの塗料として使用されますが、一般的に非水系は、耐水性や光沢性が要求される分野に使われます。

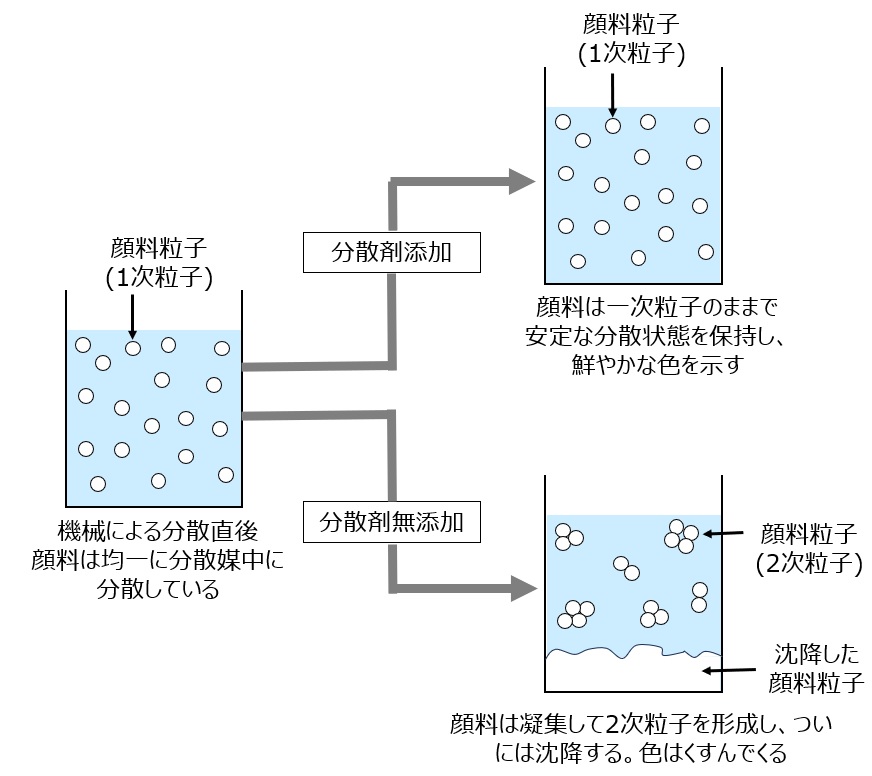

水系塗料は、樹脂エマルションと無機顔料が主成分であり、分散工程では分散剤、分散剤の働きを助けるための増粘剤、たれ防止剤、消泡剤など、また、 配合工程では防腐剤、消泡剤などの添加剤を加え塗料化されています。無機顔料は、 粒径0.01〜数μmの微粒子が数個〜数十個集まった凝集体(2次粒子)から成っています。

まず分散工程でこの無機顔料の凝集体は微粒子(1次粒子)に分散され、この後、混合工程を経て、塗料が出来上がります。塗料の鮮やかな色は、顔料粒子が微粒子となって分散しているからです。

もしも塗料製造工程で、分散剤を添加しないとどうなる?

第1に、機械による顔料の分散効率が落ちるため、分散に長時間を要し、機械への負荷も大となります。

第2に、分散された微粒子が再凝集するため、塗料の色がくすんでしまいます。また、凝集粒子の沈殿のため、塗料が分離する問題も出てきます。

これらを防ぐために、塗料用分散剤が使用されています。

水系塗料用の無機顔料分散剤

水系塗料には、炭酸カルシウム、酸化チタン、クレーなど親水性の高い無機系顔料が使用されています。

これらの顔料を水に分散させるためには、親水性表面となじみやすい構造をもつ分散剤、特に高分子型分散剤が効果を発揮します。

水系塗料用無機分散剤の代表例

・ポリアクリル酸ナトリウム(低起泡性で多くの顔料の分散性に優れる)

・ジイソブチレンとマレイン酸のコポリマー(樹脂エマルションとの相溶性がよく、塗料のたれ防止性に優れる)

・縮合ナフタレンスルホン酸

これらの分散剤は、ぬれ性に優れる低起泡性の非イオン界面活性剤と併用される場合もあります。

タルクなどの比較的水にぬれにくい表面をもつ顔料の場合には、分子鎖中に低い極性を示す部分と水になじみやすい部分とを併せもつポリスチレンスルホン酸型ポリマーが良好な分散効果を発揮します。

水系塗料用の有機顔料分散剤

| 顔料 | 最適HLB |

|---|---|

| ボン・レッド・ダーク | 6~8 |

| トルイジンレッド・メディアム | 8~10 |

| トルイジンイエロー | 9~11 |

| フタロシアニングリーン(黄味) | 12~14 |

| フタロシアニングリーン(青味) | 10~12 |

| フタロシアニングリーン(赤味) | 11~13 |

| フタロシアニングリーン(赤・緑味の中間) | 14~16 |

| フタロシアニングリーン(緑味) | 14~16 |

| グリーンゴールド | 11~13 |

| キナクリドン・バイオレット | 11~13 |

| キナクリドン・レッド | 12~14 |

| 高着色のアゾイエロー | 13~15 |

引用文献: 関善三『印刷ガイド』p10、誠文堂新光社(1971)

有機顔料と最適HLB

この場合は、有機系顔料と親和性の高いベンゼン環やナフタレン環などの多環構造を分子中にもっている分散剤が使用されています。

例えば、スチレン化フェノールのEOA (エチレンオキシド付加物)などが挙げられます。

また、顔料のぬれ性を高めることによって、分散性を向上させる目的でエステル結合を有する 非イオン界面活性剤が広く用いられています。

そして、これらの分散剤は、分散される有機顔料に対して最適なHLBになるよう選定され、調整されます(左表)。また、静電的な反発力によって分散安定性を高めるため、アニオン系の界面活性剤が併用される場合もあります。

一般に、調色性を向上する目的で、塗料メーカーでは各社独自の方法で HLBの異なる数種の分散剤の組み合わせを工夫し、塗科を製造しています。

非水系塗料用の顔料分散剤

非水系塗料の場合には、塗料の樹脂成分に分散剤の働きをもたせたり、あるいは顔料にその表面を改質して分散させやすくするため、分散剤が使用されることは少なくなります。

しかし、塗料自体が、多くの成分からなる複雑な配合系であるため、他の機能、例えば増粘性、たれ防止性、色別れ性、あるいはレべリング性などの機能をねらった一種の分散剤として、アルキレンポリアミン型界面活性剤や金属石けん類などが使用されます。

分散剤の組成とその効果の関係をひと言で表すことは困難ですが、基本的には、分散剤の顔料粒子表面への吸着が種々の塗料性能を決定しています。 顔料分散剤の効果を工程別にまとめると下表の通りとなります。

非水系顔料分散剤の効果

| 工程 | 効果 | 分散剤の具体例 |

|---|---|---|

| 塗料の製造時 | ・顔料のぬれと分散性の改良 ・分散系の粘度低下 ・分散時間の短縮 ・鮮やかな色の発現 | ・金属石けん ・多価アルコール脂肪酸エステル |

| 塗料の貯蔵時 | ・顔料の分散安定性の改良 ・顔料の凝集なし ・塗料の変色なし | ・金属石けん ・スルホサクシネート型アニオン |

| 塗膜の形成時 | ・顔料の再分散性の改良 ・塗膜の調色性の改良 ・色浮きなし ・色分かれなし | ・金属石けん ・脂肪酸エステル |

印刷インキと分散剤

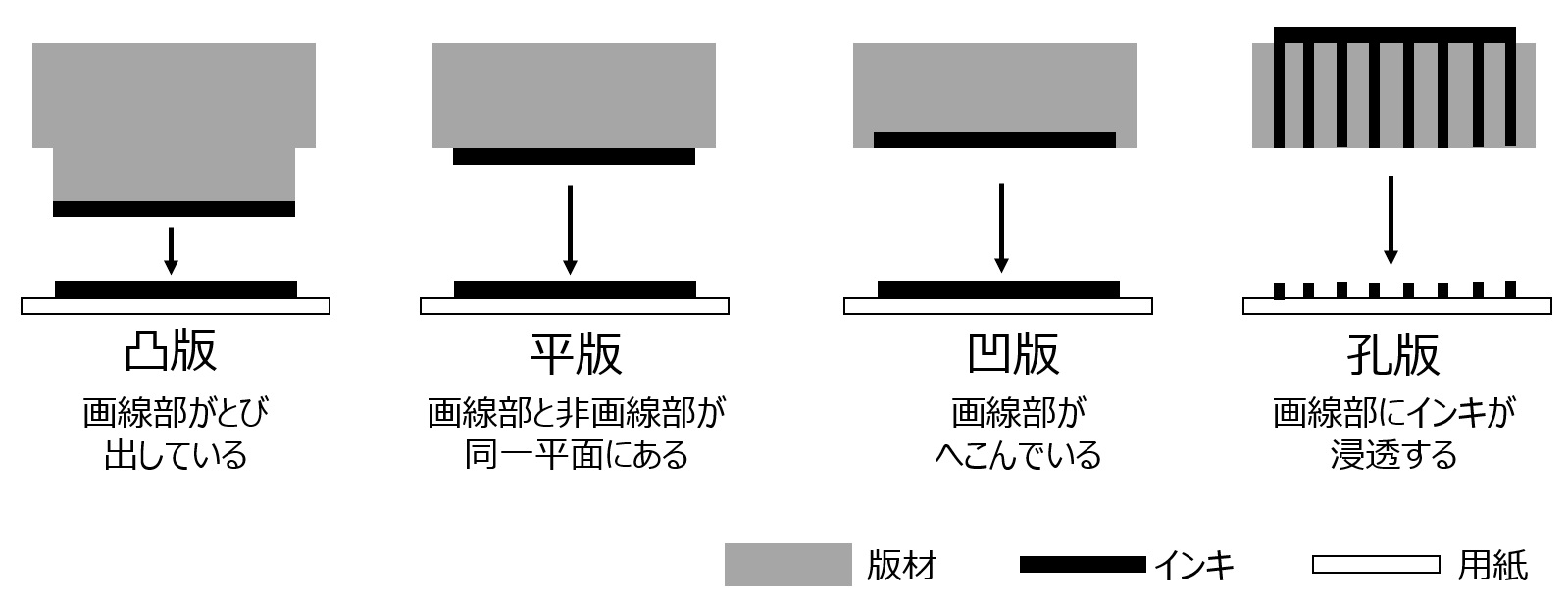

印刷物の対象は、紙をはじめ金属、繊維、セラミックス、プラスチックなど多岐に渡ります。そして、それぞれの印刷は、印刷物の用途、目的に応じた印刷インキ、印刷方法によって多種多様に行われています。

印刷インキの種類

印刷方式の種類を、版の形式によって分類すると凸版、凹 版、平版、孔版の4種に大別することができます(下図)。

また、版の種類ごとに異なった印刷方式があり、その主要なものを下表に示します。

図 版の種類(引用文献:関善三『印刷ガイド』p9、誠文堂新光社(1971))

印刷の種類

| 版の種類 | 印刷方式 | 代表的な印刷物 |

|---|---|---|

| 凸版 | 活版 | 名刺、書籍本文 |

| 鉛版 | 新聞、書籍本文 | |

| 平版 | オフセット | 雑誌表紙、カタログ、ポスター、写真集、アルバム |

| 凹版 | グラビア | 雑誌口絵など |

| 特殊グラビア | プラスチックフィルムや金属はく(メタルホイル)包材 | |

| 彫刻凹版 | 紙幣、有価証券類 | |

| 孔版 | シルクスクリーン | ポスター、立看板、陶器の絵付け |

| タイプ孔版 | 教材プリント |

印刷インキの基本組成

印刷インキの基本的な組成は、①顔料、②被印刷物に顔料を転移させ、固着させるビヒクル、③ビヒクルの機能を助ける助剤から構成され、分散剤もこの助剤の一種です。印刷インキを構成する原材料を下表に示します。

印刷インキを構成する原材料

| 色料 (工業用色素) |

顔料 | 無機顔料 |

| 有機顔料 | ||

| 染料 | 油溶染料 | |

| 分散染料 | ||

| その他の染料 | ||

| ビヒクル | 油 | 植物油 (乾性油、半乾性油、不乾性油) |

| 加工油 | ||

| 鉱油 | ||

| バインダー | 天然樹脂 | |

| 天然物誘導体 | ||

| 合成樹脂 | ||

| 溶剤 | 炭化水素 | |

| アルコール | ||

| グリコールおよびその誘導体 | ||

| エステル | ||

| ケトン | ||

| その他の溶剤 | ||

| 可塑剤 | ||

| 助剤 | ろう(ワックス) | 天然ロウ |

| 合成ロウ | ||

| ドライヤー | ||

| その他 | (分散剤、潤滑剤、架橋剤、ゲル化剤、増粘剤、皮張り防止剤、安定剤、 つや消し剤、消泡剤、色分かれ防止剤、光重合開始剤、かび防止剤など) |

|

印刷インキの必要粘度

印刷インキは、印刷しやすくするために顔料を低粘度になるように分散する必要があります。印刷方式によって必要な粘度が異なります。

・グラビアインキの場合:インキが版の網セルの中に入りやすくするため1Pa・s以下の低粘度液が必要

・平版インキの場合:多くのローラー間でインキの転写が行われるため、少し高めの1Pa・s-100Pa・sの粘度液が必要

また、後加工方式や印刷機による差などで印刷適性は左右され、これらの条件下で最適化される必要があります。したがって、それぞれの印刷方式に応じて、その粘度やぬれ性などを調整して最適化するため、顔料、ビヒクル、助剤の選択と配合が必要となります。

オフセットインキ

オフセット印刷は、近年、画像の再現性向上、高速化が進み、また簡単な操作で低コストかつ高品質の印刷物が短時間で製造できるようになってきました。オフセットインキはインキの中でも最も薄い膜厚で印刷されるので、インキは着色力の強い顔料を高濃度で使用できることが必要となります。

オフセット印刷の原理

オフセット印刷は、凹凸のない平らな印刷版を使用する印刷で、親油性の画線部と親水性の非画線部からできています。

まず、版面に湿し水が供給され、親水性の非画線部が湿し水の膜で覆われます。 次に油性インキが供給されます。

このとき、非画線部の湿し水の膜のためインキは反発、非画線部にはインキが付着せず、親油性の画線部のみにインキが付着するため画像が再現されます。

オフセットインキの必要要件

オフセット印刷は、湿し水の膜厚が適性であること、インキ表面への湿し水の付着がないこと、また、湿し水中へのインキの溶出がないことなど、インキと湿し水の最適化が重要なポイントとなっています。

オフセットインキの場合は分散剤を使用するというケースは少なく、樹脂成分(バインダー)に分散剤としての働きをもたせたり、顔料を表面処理して分散性向上を図っている場合が多くなります。オフセット印刷における顔料分散は、樹脂の適度な極性で顔料をぬらし、これを多量に配合し、高分子の立体障害劫果で分散安定を図っています。

バインダーに使用する主な樹脂

・変性アルキド樹脂(高極性)

・ロジン変性フェノール樹脂(乾燥性や乳化性に優れる)

グラビアインキ

グラビア印刷は、凹版印刷の1つで、雑誌、ポスターなどの出版物、食品包装、壁紙、化粧板などの建材用に使用されており、鮮明な色調が得られ、重厚な印刷物が得られます。インキに低沸点溶剤が使用されているため、速乾性であることが特長であり、紙だけでなく、プラスチック、金属、複合シートなど広い分野で使用されています。

グラビア印刷の原理

①銅メッキを施したシリンダーに写真などを焼き付け、腐食、あるいは彫刻して作製した版胴をインキパンに浸せきしながら回転させる。

②汲み上げたインキをドクターブレードでかき落とすと、インキは画線のくぼみに残る。

③このインキが圧胴の助けによって被印刷体に転移され、画像が再現される。

グラビアインキの必要要件

グラビア印刷は、オフセット印刷のように印圧だけで被印刷体に転移されるのではなく、版胴と被印刷体に生じる毛管作用によってインキが吸い上げられる作用が強く寄与します。したがって、版胴への密着度と被印刷体の平滑性や柔軟性がインキ転移のポイントとなります。

この場合は、助剤として界面活性剤が顔料の分散性向上を目的に使用される場合が多くあります。すなわち、界面活性剤は顔料表面に吸着し、界面エネルギーを低下させ、顔料表面を有機溶剤でぬれやすくする作用があります。特に、有機顔料は、ぬれの悪いものが多いので、ぬれ性に富む界面活性剤を併用したほうが良好な分散性が得られます。

グラビアインキに適する界面活性剤

・多価アルコールの脂肪酸エステル

・ポリオキシエチレンポリオキシプロピレンブロックポリマーなど

紙と分散剤

紙は新聞紙、ティッシュペーパー、コピー用紙など、多種多様の用途に使われており、毎日の生活に欠くことのできないものとなっています。 ここでは、特に分散となじみの深い塗工紙について取り上げます。

塗工紙

紙は、顕微鏡で見ると繊維が重なり合って凸凹した表面になっています。紙の表面に塗料を塗って化粧したのが塗工紙で、コート紙とも呼ばれています。表面は塗料で覆われきれいな表面になっています。カラー印刷のチラシ、ポスター、 本のカバー、写真誌などにはいずれも塗工紙が使われています。

塗工紙は印刷技術の発展とともに近年急速に発展し、よりきれいな印刷物を得るため、表面がより平滑でインキの乗りのよい紙が指向されています。

紙に塗った塗料の量で、塗工紙は下表のように分類されています。

塗工紙の分類

| 種類 | 塗工量 | 用途 |

|---|---|---|

| アート紙 | 片面 20g/m2 | 高級美術写真集など |

| コート紙 | 片面 10g/m2 | ポスター、カレンダーなど |

| 中質コート紙 | 片面 10g/m2 | 新聞チラシ、写真週刊誌など(原紙に機械パルプ使用) |

| 軽量コート紙 | 片面 5g/m2 | 新聞チラシ、写真週刊誌など |

| 微塗工紙 | 両面 5g/m2 | 新聞チラシ、写真週刊誌など |

塗工液

印刷用紙として使用される塗工紙は、紙の表面にコーティングカラーと呼ばれる顔料分散液を塗布したものであり、顔料分散液は一種の塗料といえるものです。顔料としてはクレーや炭酸カルシウムが主として使用され、その他、二酸化チタン、サチンホワイトなども使用されます。

塗工液の製造手順

①あらかじめ適量の分散剤を溶解させた水に分散機でかくはんしながら所定量の顔料を加える。

②かくはんを続けながら、デンプンのような水溶性バインダー、さらにSBラテックスのような合成ラテックスを添加する。

③耐水化剤、滑剤、消泡剤、防腐剤などを加える。

出来上がった塗工液は、ろ過して塗工ステーションへ送り、紙に着液後、表面をならし、乾燥後、スーパーカレンダーと呼ばれる表面仕上げ機で処理を行って仕上げられます。

塗工液用分散剤

分散剤としては、顔料の種類にも影響されますが、古くはカゼインやアラビアゴムなどの天然高分子、ヘキサメタリン酸ナトリウムなどの複合リン酸塩が使用されてきました。現在は、分散効果の大きいポリカルボン酸系高分子(ポリアクリル酸塩など)が最も多く使用されています。

この高分子は、平均分子量、中和塩の種類、他のモノマーとの共重合比などを変えることによって多様な分散剤のニーズに適応しています。最近の動きとしては、生産性向上の観点から高速塗工化への移行があります。塗工液をさらに高濃度化するため、粘度を下げることができる分散剤の要望が高まってきており、その開発が続けられています。

なお、塗工液に用いられる顔料は、あらかじめ分散剤で顔料スラリーの状態にして投入されることが多くあります。この場合も塗工液と同様、髙速塗工を可能にするため、顔料スラリーをさらに高濃度化でき、しかも低粘度化できる分散剤の要望が強まっています。

化粧品と分散剤

化粧品の種類と組成

メーキャップ化粧品の種類と原料を下表に示します。

まず、化粧品製造時にこれらの顔料を細かく一次粒子化し分散媒に均一に分散させることがポイントとなります。凝集が起こると色がくすんだり、色むらができたりします。次に経時安定性が重要となります。安定性が悪いと色分かれが生じたり、顔料の沈降やゲル化が生じたりする場合もあります。そのためには、次の点を考慮する必要があります。

化粧品製造時の分散に関する考慮すべき事柄

①化粧品の配合を行う前、または配合中に顔料の粒径を小さくし、かつ、シャープな粒度分布にする。

②分散媒の比重に近い顔料を選択する。または、顔料の比重に近い分散媒を選択する。

(このとき、ポリマーや膨潤性粘度物質を加え、分散媒の粘度を上げる方法もある)

③イオン性界面活性剤を併用して顔料表面に吸着層をつくり、表面電位を高め、 反発力を大きくする。

顔料の分散媒でのぬれがよくなる界面活性剤を併用する。

④セルロース誘導体のようなポリマーを顔料に吸着させ、保護コロイド層をつくる。

ファンデーション、おしろいに使用される原料

| 剤型 | 原料 | |

|---|---|---|

| 基剤 | 顔料 | |

| 粉末 | 金属石けん、体質顔料 | 有機顔料、無機顔料 |

| 固型 | 油脂、ロウ、脂肪酸エステル、炭化水素、界面活性剤、 金属石けん、高分子化合物、体質顔料 |

有機顔料、無機顔料、 パール顔料 |

| 乳化型 | 油脂、ロウ、脂肪酸、高級アルコール、脂肪酸エステル、 炭化水素、界面活性剤、金属石けん、高分子化合物、 無機増粘剤、多価アルコール、体質顔料、精製水 |

有機顔料、無機顔料 |

| 油性型 | 油脂、ロウ、脂肪酸エステル、炭化水素、界面活性剤、 高分子化合物、体質顔料 |

有機顔料、無機顔料 |

口紅に使用される原料

| 原料 | ||

|---|---|---|

| 剤型 | 基剤 | 顔料 |

| スティック状 | 油脂、ロウ、高級アルコール、脂肪酸エステル、炭化水素、界面活性剤、体質顔料 | 有機顔料、無機顔料、パール顔料 |

| 練状 | 油脂、ロウ、炭化水素、界面活性剤、体質顔料 | |

アイライナーに使用される原料

| 原料 | ||

|---|---|---|

| 剤型 | 基剤 | 顔料 |

| 油性型 | 油脂、ロウ、脂肪酸エステル、炭化水素、界面活性剤、体質顔料 | 無機顔料 |

| 揮発性油剤型 | 油脂、ロウ、脂肪酸エステル、炭化水素、界面活性剤、高分子化合物、無機増粘剤、 揮発性油剤(溶剤)、体質顔料 |

|

| 乳化型 | 油脂、ロウ、脂肪酸、高級アルコール、脂肪酸エステル、炭化水素、界面活性剤、金属石けん、 高分子化合物、無機増粘剤、多価アルコール、体質顔料、精製水 |

|

| 乳化高分子型 | 界面活性剤、金属石けん、高分子化合物、無機増粘剤、多価アルコール、体質顔料、精製水 | |

| ペンシル型 | 油脂、ロウ、脂肪酸、高級アルコール、脂肪酸エステル、炭化水素、体質顔料 |

水系化粧品

顔料を水系に分散させた化粧品として代表的なものに水おしろい、アイライナーなどがあります。分散剤としては、非イオン界面活性剤、特にエステル系界面活性剤が有効です。

| 配合成分 | 配合量(質量比) |

|---|---|

| 顔料 | 15 |

| イオン交換水 | 129 |

| グリセリン | 5 |

| 増粘剤 | 1 |

| 合計 | 150 |

アイライナーの処方例

アイライナーのような低粘度顔料分散系では、水溶性高分子や膨潤性粘度物質を併用して増粘させる必要があります。

水溶性高分子としては、カルボキシメチルセルロースなどのセルロース誘導体やポリビニルアルコールやポリ酢酸ビニルなどの合成高分子、また、無機系増粘剤としてはMg・Alシリケートなどが優れています。

非水系化粧品

顔料を非水系に分散させた化粧品として口紅、油性ファンデーション、アイブローペンシル、ネイルエナメルなどがあります。口紅などは熱をかけ溶融状態で分散させ、型に入れ、冷却して固める場合が多くあります。顔料表面を疎水性にして、溶媒の極性に近づけることがポイントとなります。分散剤として、顔料のコロイド粒子と反対イオンの界面活性剤を使用することで、単分子膜を顔料表面に形成させれば顔料は親油性(疎水性)になります。

分散剤としてはアニオン界面活性剤、スルホサクシネートタイプが良好です。そのほかに、分散安定化させる方法として天然系のロウ系ワックスを併用する方法、また、顔料を表面処理することによって親水性から疎水性に変える方法があります。

| 配合成分 | 配合量(質量比) |

|---|---|

| ポリエチレンワックス | 8 |

| セシレンワックス | 5 |

| キャンデリラワックス | 2 |

| 流動パラフィン | 40 |

| グリセリントリイソステアレート | 40 |

| 赤色202号 | 4 |

| 酸化鉄黒 | 0.5 |

| 二酸化チタン | 0.5 |

| 合計 | 100.0 |

口紅の処方例

口紅の処方例を左図に示します。

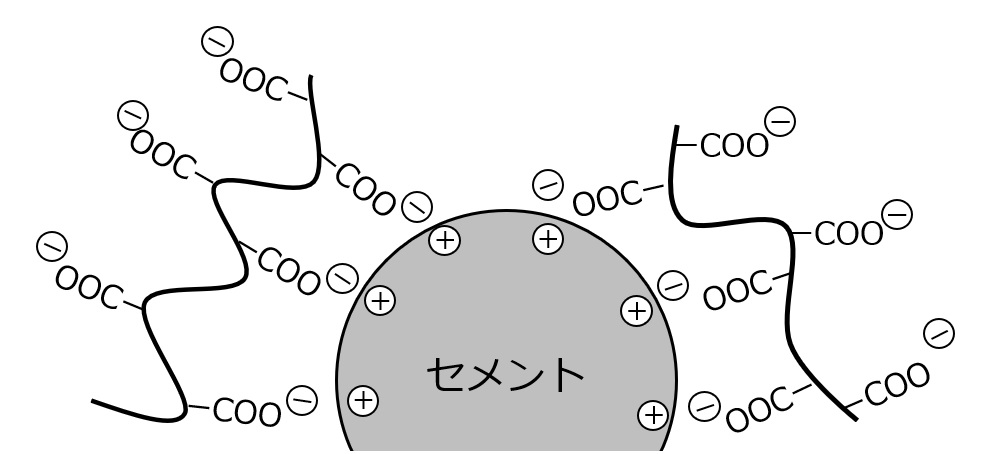

セメントと分散剤

コンクリートは砂や砂利などの充てん剤をセメントという一種の無機系接着剤で結合させた材料です。

コンクリート成分の中で、重要な役割を果たすセメントは、石灰岩、粘土、 石こうなどを約1,500℃で焼成してつくられます。このようにして得られたセメン卜は、水と反応して硬化し、同時に混和されていた砂や砂利どうしをつなぎ合わせる接着剤として働き、コンクリートとなります。一般的なポルトランドセメン卜の組成と水との反応生成物を下表に示します。

ポルトランドセメントの組成と水との反応物

| ポルトランドセメントの組成 | 水との反応生成物 | |

|---|---|---|

| ①CaSO4・2H2O (石こう) ②3CaO・Al2O3 (アルミン酸3酸化カルシウム) | H2O → | 3CaO・Al2O3・3CaSO4・32H2O 3CaO・Al2O3・6H2O |

| ③3CaO・SiO3 (ケイ酸3酸化カルシウム) ④2CaO・SiO2 (ケイ酸2酸化カルシウム) | H2O → | 3CaO・SiO2・3H2O Ca(OH)2 |

⑤3CaO・Al2O3・Fe2O3 (アルミノ鉄酸3酸化カルシウム) | H2O → | 3CaO・Al2O3・6H2O 3CaO・Fe2O3・6H2O |

セメント分散剤(減水剤) の役割

コンクリートの強度は、水の配合量が多くなるほど低下する傾向にあります。しかし、水の量を減らすほどコンクリートの流動性が悪くなり、作業性が悪化します。セメントが水和して固化するために必要な理論水量は、通常セメント質量 に対し20-25%といわれています。一方、実際に作業ができる程度にコンクリー 卜を練ろうとすれば、セメント質量に対し40-60%の水が必要です。

そこで登場するのが、セメントー水混和物系に添加され、水の中でのセメン卜粒子の分散をよくし、少量の水でも流動性を与え、作業性とコンクリート強度向上に貢献する分散剤(減水剤)です。

また、工場でコンクリート配合物を練った後、施工現場で使用されるまでに数時間以上かかる場合があります。このようなとき、時間の経過とともにコンクリートスラリーの粘度が高くなり、取り扱いが困難となり、極端な場合、作業ができなくなる場合もあります。特に、道路事情が悪く、交通渋滞の多い都市では大きな問題となります。

ここでも初期の流動性を維持することができる分散剤(流動化剤)が必要となります。生コンの製造と使用におけるセメント分散剤の役割について下表に示します。

生コンの製造と使用におけるセメント分散剤の役割

| 混練工程 | 充填・輸送工程 | 施工 |

|---|---|---|

| 材料:セメント、骨材、水 添加剤:減水剤 |

コンクリートミキサー車に充填し、工事現場に輸送 | 工事現場にて施工 添加剤:流動化剤 |

セメント分散剤の種類

セメント用分散剤は、使用目的によって減水剤と流動化剤に分類できます。強いコンクリート強度をもつ構築物をつくるためには、混練する水の使用量をできるだけ減らさなければなりません。そこで、生コンの製造工場やコンクリート製品の製造工場では、セメント用分散剤である減水剤を使用します。

高性能減水剤

コンクリート製品(ポール、パイル、ヒューム管)、護岸用コンクリートブロック、まくら木などは、汎用のコンクリート構築物よりさらに高いコンクリート強度が必要です。これらの用途に使用される場合、気泡を抜いてさらに密度を上げたり、水の量をさらに減らす必要があります。この場合、より減水効果が高く、かつ気泡を抜く分散剤を使用する必要があります。この減水剤は、特に高性能減水剤と呼ばれています。

AE減水剤

AE(Air Entraining)性とは、空気連行性ともいわれ、生コンの中に気泡を抱きこませる性質を示します。コンクリート構築物の内部に取り残された水が冬季に凍結したり、融解したりし、これが繰り返されると、コンクリートにひび割れが生じ強度が著しく低下しますが、生コンの中に気泡を入れておくと、それを防ぐ効果があります。気泡が入り過ぎると強度低下するため、 通常4%程度が最適といわれています。

代表的なセメント用分散剤

リグニンスルホン酸系

最も古くから使用されている分散剤で、これは亜硫酸パルプの製造工程で発生するリグニンスルホン酸を変性してつくられます。添加する水の量を減らす効果はそれほど大きくありませんが、安価なこと、AE性を兼ねていることなどから、一般のコンクリート構築物をつくる際のAE減水剤として多く使用されています。

ナフタレンスルホン酸系、メラミンスルホン酸系

これらの減水剤は、 リグニンスルホン酸系に比べ減水効果が大きいため、髙性能減水剤として使用されています。また、少量の添加でコンクリートの流動性が改善されることから、 流動化剤としても使用されます。特にメラミンスルホン酸系は、仕上がった製品の肌が美しいという効果があるため、美観を重視する構造物などの用途にも使用されます。

ポリカルボン酸系

上記の減水剤に比べ減水効果はそれほど大きくありませんが、 コンクリートペースト粘度の上昇を比較的長時間抑制できるという特長をもっています。したがって、流動化剤としては最適で、他の減水剤や高性能減水剤と併用される場合が多くあります。

セメント用分散剤の分子量について

一般に、分散剤としては、高分子のほうが低分子界面活性剤よりも有利ですが、最適分子量があり、例えば、ナフタレンスルホン酸系は分子量2,000〜3,000、ポリカルボン酸系は分子量5,000〜10,000程度のものが好適です。

分子量が大きくなり過ぎると、セメント表面に吸着された分子が長い鎖をぶらさげた形となり、互いの鎖が絡みあって分散粘度を上昇させ、流れ性が悪化します。また、分子量が極度に大きくなると分散よりも凝集効果が優先するようになります。

セメント分散剤の働き

図 セメント表面での分散剤の吸着

したがって、スルホン酸基、カルボン酸基などのアニオン基を多く含む分散剤はセメント表面に容易に吸着されます。一部は、電気的に中和されますが過剰のアニオンによって粒子表面は負電荷となります(左図)。

農薬と分散剤

農薬は殺菌、殺虫、除草などの目的で使用されています。農薬の原体は水に難溶性か不溶性のものがほとんどであり、固体と液体のものがあります。

農薬は一般に広い面積に比較的少量の原体を均一に散布して効力をあげるため、原体に助剤を加えた形にして使用されます。この原体に助剤を加えたものを製剤と呼んでいます。製剤は、使用される形態により右表のように分類されます。

これらの中で、分散とかかわりのあるものとして水和剤、フロアブル、粒剤などがあげられます。

水和剤

水和剤は水稲、野菜、果樹用の殺虫剤などに使用されます。数μm程度の農薬原体にタルク、カオリンなどを配合し、さらに界面活性剤や水溶性高分子などを加えて製剤化されます。

分散剤の働きは、水にぬれやすくすること、安定に分散させること、また放置することによって分離、沈降したものを、かくはんで容易に再分散させることなどです。

フロアブル

水稲、野菜、果樹用の殺虫剤などに使用され、農薬原体を微粒子化し、界面活性剤を用いて水などの分散媒に分散させた製剤です。できるだけ長い時間分散状態を保つため、水溶性髙分子系、無機系の増粘剤を添加する場合が多くあります。

フロアブルの長所

適当な有機溶剤がなくて乳化できない原体を液剤化できること、また有機溶剤を使用していないため、有機溶剤に起因する薬害や可燃性の恐れがないことです。

フロアブルの短所

通常50%以下の低濃度の分散系しかできないため、生産性が悪く、輸送費が高くなることです。 また、湿式粉砕法で生産していることもコスト高につながります。

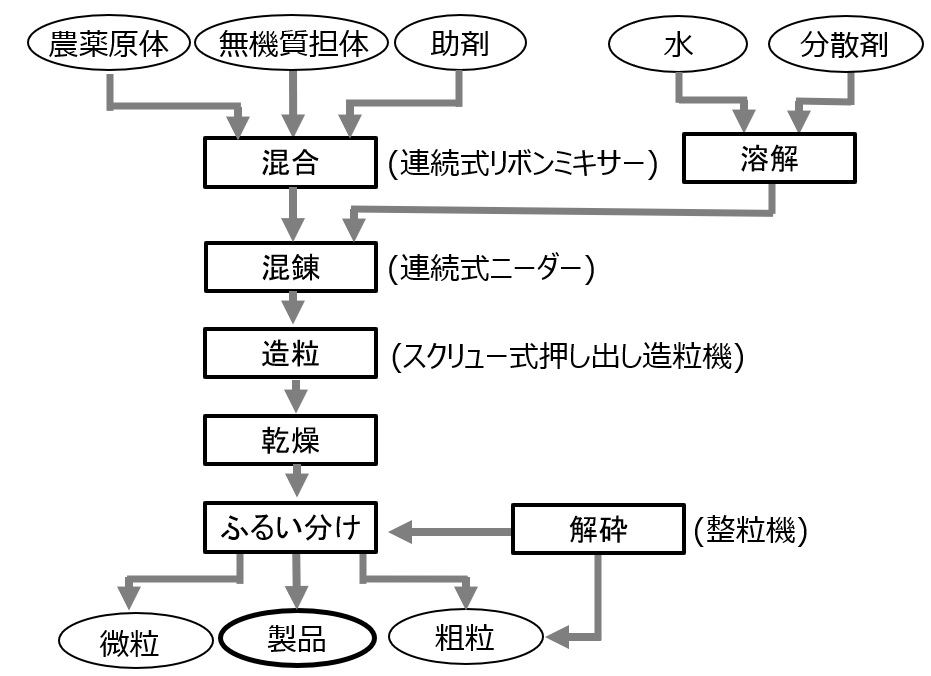

粒剤

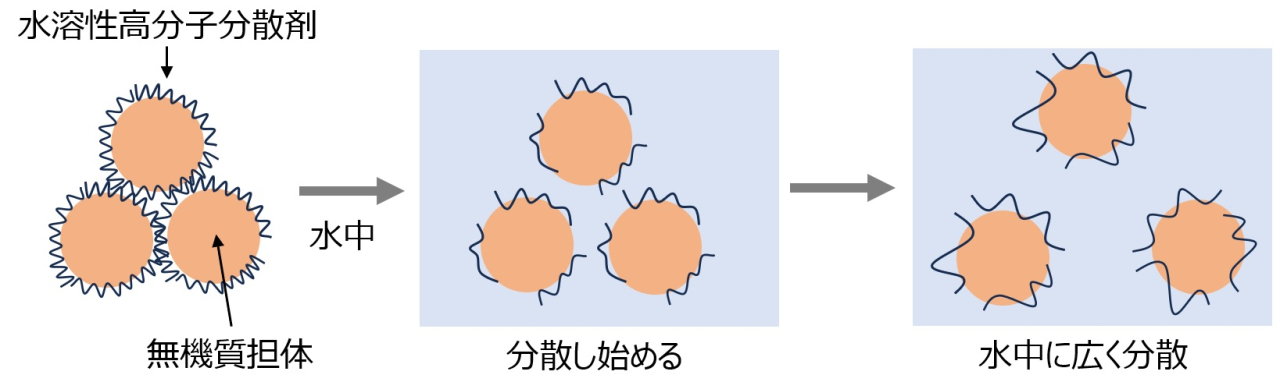

農薬粒剤は,農薬原体にベントナイトなどの無機担体、バインダーおよび水溶性高分子などの分散剤を混練した後、造粒機で粒状化(粒径0.5〜1.5mm、長さ3 -10mm)してつくられます。農薬粒剤の製造例を下図に示します。

粒剤の特長

粉剤や乳剤と違って、散布の際、微粉や霧滴とならないため、 安全性が高いことがあげられます。また散布方法も簡単です。

農業製剤の種類

| 製剤性状 | 製剤名 | 使用法 | |

|---|---|---|---|

| 固体 | 粉剤 | 普通粉剤 | そのまま散布 |

| DL粉剤 | |||

| フローダスト | |||

| 粒剤 | 1キロ粒剤 | ||

| 粉粒剤 | 微粒剤 | ||

| 微粒剤F | |||

| 細粒剤F | |||

| 水和剤 | 水で希釈して 散布 | ||

| 顆粒水和剤(WDG、WG、 ドライフロアブル) | |||

| 水溶液 | |||

| その他 | 錠剤・粉末 | ||

| 液体 | 乳剤 | そのまま散布 水で希釈して 散布 | |

| 液剤 | |||

| 油剤 | サーフ剤 | そのまま散布 | |

| フロアブル(SC、FL) | そのまま散布 水で希釈して 散布 | ||

| エマルション(EW) | 水で希釈して 散布 | ||

| マイクロエマルション(ME) | |||

| サスポエマルション(SE) | |||

| マイクロカプセル(MC、CS) | |||

| その他 | エアゾール、ペースト剤、 くん煙剤、WSB(投げ込み剤)、 くん蒸剤、塗布剤 | ー | |

粒剤の必要要件

粒剤は、例えば水田にまかれたとき、粒がすぐに崩れ、原体がさっと水中に広がっていく (崩壊拡展性)ことが性能上の重要なポイントとなっています。

粒剤に適した農薬は、有効成分がある程度水に溶け、植物体へ浸透移行する性質が必要とされています。この点から粒剤には、殺虫剤や除草剤が多く、除草剤では、粒剤が80%を占めています。

近年、浸透移行性の殺菌剤の開発や製剤化も進んでいます。ここでは近年着実に生産を伸ばしており、また生産量も多い粒剤について取り上げます。

図 押し出し造粒法による農薬造粒の製造フロー

粒剤の種類

農薬粒剤の標準的な処方例

農薬粒剤の標準的な処方例を右表に示します。

無機質担体

ベントナイト、タルク、クレー、カオリン、炭酸カルシウムなど

バインダー

ポリビニルアルコール、カルボキシメチルセルロースナトリウム、ゼラチンなど

分散剤

次のような高分子が一般に使用されています。

・ポリアクリル酸ナトリウム

・リグニンスルホン酸ナトリウム

・ナフタレンスルホン酸ナトリウムのホルマリン縮合物

| 配合成分 | 配合量% |

|---|---|

| 原体 | 3~10 |

| 無機質担体 | 95.5~85 |

| バインダー | 0.5~2 |

| 分散剤 | 1~3 |

農薬粒剤用分散剤

分散剤の使用量は1〜3 %と少ないですが、 粒剤の崩壊拡展性に重要な役割を果たしています。

・ポリアクリル酸ナトリウムのようなポリアクリル酸型高分子は、これらの中では最も優れた分散性能を有します。

・リグニンスルホン酸ナトリウムは、安価であるため、それほど分散性が要求されない場合に多く使用されます。

・ナフタレンスルホン酸ナトリウムのホルマリン縮合物は、水の硬度やpHの影變を あまり受けないというメリットがあります。

このようにして製造された粒剤は、一般に水田1,000m2当たり数kgの割合で散布されています。最近、3kg粒剤の有効成分含量を約3倍にし粒径をやや大きめにして、飛散距離がでるようにした1kg粒剤が主流になりつつあります。

除草剤ブタクロール粒剤の処方例

除草剤として使用されるブタクロール粒剤の処方例を右表に示します。

粒剤の製造法には、押出造粒法、吸着法、噴霧法などがありますが、いずれも水中での崩壊性に工夫がこらされています。

| 配合成分 | 配合量% |

|---|---|

| ブタクロール(除草剤原体) | 2.5 |

| ベントナイト(無機質担体) | 30.0 |

| クレーまたはタルク(無機質担体) | 66.0 |

| ポリビニルアルコール(バインダー) | 0.5 |

| ポリアクリル酸ナトリウム(分散剤) | 1.0 |

| 合計 | 100.0 |

農薬粒剤用分散剤の働き

農薬粒剤用分散剤の役割は、主として農薬原体を吸着させた無機質担体を水中へ分散させることにあります。以前は、アルキルベンゼンスルホン酸ナトリウムのような低分子アニオン型界面活性剤が分散剤として使用されていましたが、近年、ポリアクリル酸ナトリウムのような水溶性高分子が主流となっています。この理由としては、担体への結合力が強く、また安定な保護コロイドを形成するので、分散性が向上するためといわれています。

水溶性高分子を使用した粒剤の水中での分散状態を下図に示します。

図 農薬粒剤の水中での状態

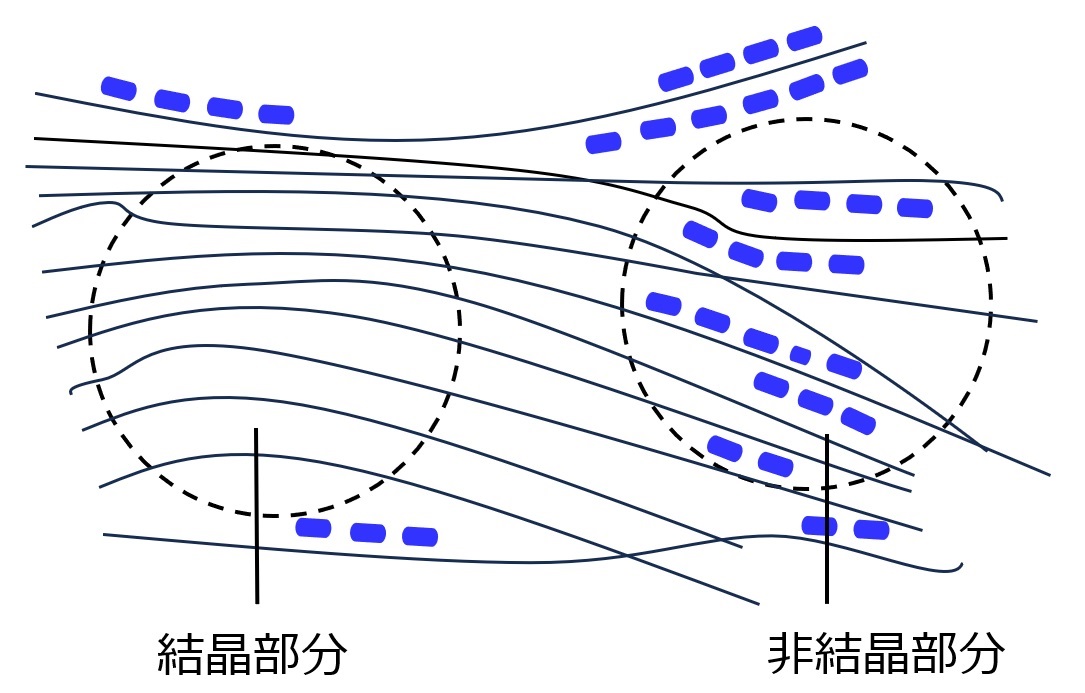

染色と分散

顔料による染色と染料による染色の異なる点は、顔料が1次もしくは2次粒子の状態で繊維の表面にバインダーで固着されて発色するのに対し、染料では、繊維を構成する髙分子鎖の非晶部分に染料が分子レベルで拡散して繊維と反応、もしくは定着して発色することです。

図 染料の染着模式図

染料の染着の様子を左図に示します。水に難溶性の分散染料も発色の機構は同じです。

一般の染料は、水溶性なので分散の問題はありませんが、水に難溶性の分散染料では、染料の水への均一分散が、きれいな染色に不可欠となっています。

本項では、分散染料について記載します。

分散染料用分散剤の必要性

木綿やレーヨンなどセルロースで構成されている繊維は水酸基を、ナイロンやウールはアミノ基など、親水性でしかも反応しやすい官能基を有しており、これらの官能基と反応性をもった水溶性の染料で染色できますが、ポリエステル繊維のように親油性(疎水性)が強く、官能基をもたない繊維は、水に難溶性の分散染料を用いて染色します。そのため、染料を水中で均一に分散させる分散剤が必要になってきます。

市販の分散染料中には、色素のほかにイオン性の分散剤が約半分ほど含まれています。ポリエステル繊維を浸染法(染料の水分散系で 単一色に染色する方法)で染める場合、分散染料の分散液を循環させて行うことが多くあります。このとき、常温から120~130°Cに至る温度範囲で染料粒子が安定に分散されていることが必要です。分散安定性が悪くなると、染色むらができたり、色がくすんだりしてしまうことから、分散剤の選択が重要となります。

分散剤の組み合わせについて

一般的には、常温から高温(120〜130℃)領域まで分散性が良好である分散剤はほとんどなく、併用使用される場合が多くあります。

例えば、ナフタレンスルホン酸ナトリウムのホルマリン縮合物(NSF)は、常温付近では優れた分散性を示しますが、50°Cを超えると分散性が低下する傾向にあります。NSFは分子中に染料と相互作用する官能基をもっておらず、単に物理吸着して分散性を与えており、 50°C以上になると分散性が低下します。

一方、メタクレゾールスルホン酸ナトリウムのホルマリン縮合物(CSF)は、フェノール性水酸基をもつため、染料表面の-NH2(アミノ基)、 >C=O(ケトン)、-COOH(カルボキシル基)などの官能基とイオン的な相互作用で吸着し高温で優れた分散性を示します。したがって、NSFとCSFの併用系で低温から高温領域まで安定な分散性が得られるようになります。

しかし、これらの分散剤だけでは、染料の分散が不十分であることが多く、 界面活性剤が併用される場合が多くあります。

・非イオン界面活性剤の働き:染色の色むらをなくし、均一に染める

・アニオン界面活性剤の働き:染料の分散性を向上させる

ポリエステル染色用分散均染剤

実際には、これら各種の界面活性剤をバランスよく配合したポリエステル染色用分散均染剤が使用されるのが一般的です。 近年、ポリエステル繊維の染色は、染色液をジェットノズルから噴射して、染色布に接触させて布を移動させる液流染色機が普及し、分散染料の分散性の向上に加えて泡立ちが問題になることが多く、低起泡性の分散剤が要求されています。

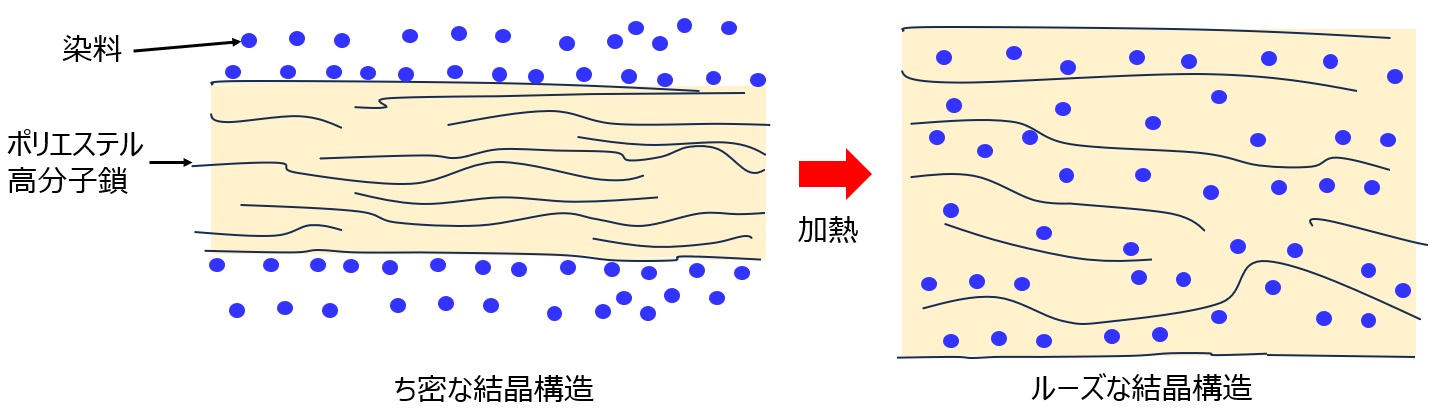

ポリエステルの染色方法

ポリエステル繊維の工業的な染色方法としては、①髙温髙圧染色法、②キャリヤー染色法、③サーモゾル染色法の3種があります。

いずれの場合も下図のように、ポリエステルの分子鎖を緩め(結晶構造をルーズにして)染色しています。

①髙温髙圧染色法

分子運動が温度を上げるほど活発になることを利用したもので、染色温度 を120〜130°Cにし、繊維の結晶構造を緩めてすき間を大きくし、染料分子を繊維内に送り込む方法です。

②キャリヤー染色法

キャリヤーという薬品を併用し、染色温度が100°Cでも、繊維の非晶部領域のすき間を膨張させてむりやり広げ、染料が入りやすくする方法です。

③サーモゾル染色法

少量ののり剤を混ぜた染料の分散液にパッドした後、一度乾燥して生地の表面に均一に染料を乗せておき、この状態で180~200℃の熱を30-60秒間 かけて瞬間的に染料を昇華させて繊維の中に送り込む方法です。

図 ポリエステル繊維の染色モデル

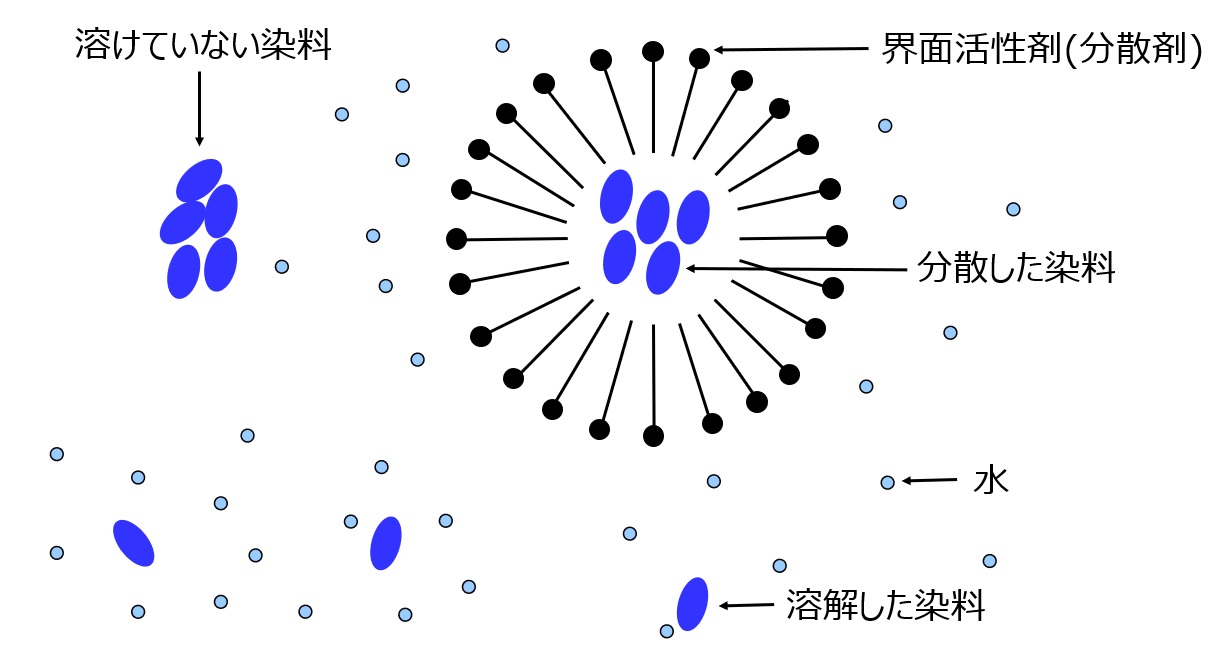

分散染料用分散剤の働き

分散染科の染色過程を下図に示します。分散染料に界面活性剤を併用した場合、 水溶液中での様子は下図のような状態変化を示します。

この状態で温度を上げると、ほんのわずか溶解している染料が、水ですき間を広げられたポリエステル繊維の非晶領域に入り込み、染浴中には、溶解した染料がなくなる。この段階では、繊維に色がうっすらとつく程度です。

次に、浴液への溶解度に相当する染料(1Lにつき5〜10mg程度)が、下図に示すように分散した染料の部分から溶け出してきます。そして、この溶けた染料がまた非晶部に入り込み、染色されます。これを繰り返し、分散染料の染色が進んでいきます。

図 分散染料による染料の模式図

プラスチック着色と分散

内部着色:原料または成形段階で染料や顔料をプラスチックに練り込み、内部まで均一着色する

表面着色:塗装や印刷など表面を着色

一般にプラスチックの着色といえば、内部着色を指すケースが多いです。

プラスチック着色助剤と着色方法

顔料は加熱しても溶融せず、一般の有機溶剤にも溶解しません。また、プラスチックの性質や組成と大きく異なるため、なじみの悪いことが多くあります。そのため、顔料をそのまま再凝集させることなく、プラスチック中に混和することは困難です。この問題を解決するのがプラスチック着色助剤と呼ばれる分散剤です。

プラスチックを着色させる方法として次のような方法があります。

ドライカラー法

顔料の表面を、相手の樹脂になじみやすいように、界面活性剤や金属石けんなどのプラスチック着色助剤で表面処理した微粉末として樹脂に加える方法です。 ほとんどの熱可塑性樹脂に使用されていますが、ドライパウダーであるため飛散汚染性が激しく、原料樹脂とのブレンド条件によっては発色性が異なるなどの欠点があります。

リキッドカラー、ペーストカラー

顔料を、あらかじめ可塑剤や溶媒中にプラスチック着色助剤とともに細かく高濃度に分散させておき、分散液としてから樹脂に加える方法です。 発色状態が不安定で、長期保存で可塑剤や溶媒の揮散により、顔料が凝集したり沈降する場合があります。

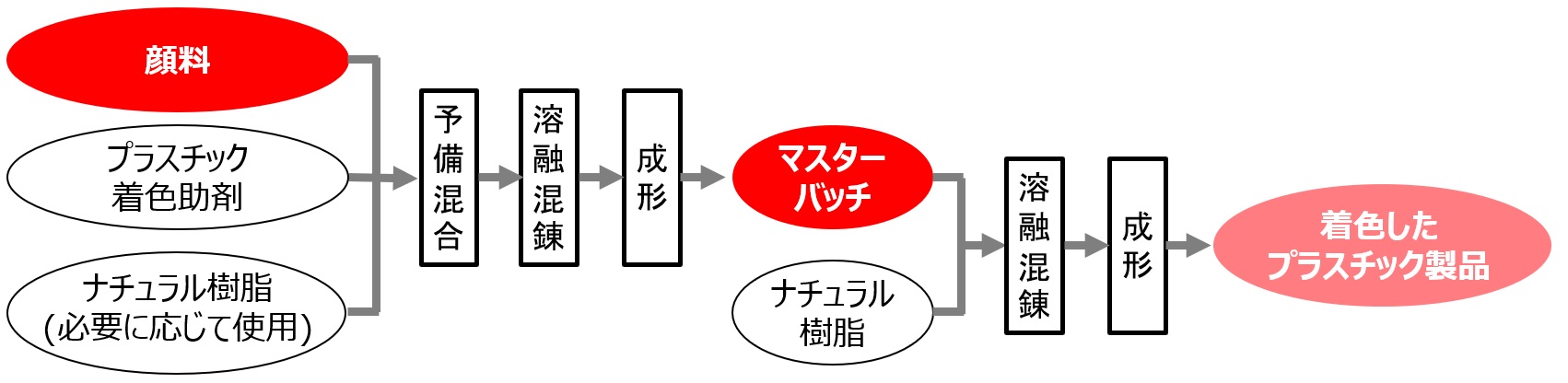

マスターバッチ

被着色樹脂もしくはこれと相溶する樹脂を用い、この中にプラスチック着色助剤とともに顔料を高濃度に分散させた マスターバッチをつくり、これを樹脂に加える方法です。近年普及してきており、物性面への悪影響や汚染性もなく、また、 顔料の分散性も良好です。その一方で、相手の樹脂にうまく溶け込むことができるような分散媒用の樹脂が必要となってきます。

プラスチック着色剤を使う一般的なフローシートを下図に示します。

図 プラスチック着色剤を使う一般的な製造フロー

マスターバッチは上述のとおり、樹脂中に顔料を高濃度に分散させた着色剤で、形状としてはペレット状、板状、フレーク状などがあります。顔料の含有率は通常30-70%です。

最終のプラスチック製品に必要な顔料の量は、例えば、ポリオレフィンの場合で、一般に0.5質量% (対樹脂)程度です。したがって、このマスターバ ッチを60~140倍の樹脂に混ぜることとなります。一般に着色する樹脂と同種の樹脂を使用するため、物性面での問題もなく、また分散性も良好です。

特にマスターバッチは、ナチュラル樹脂(着色される元の樹脂)への希釈倍率が大きくなる(添加量が少ない)と色むらが発生しやすいので、成形機の混 練能力に見合った希釈倍率となるようにマスターバッチの顔料濃度を決める必要があります。

合成ワックス系のプラスチック着色助剤

代表的なプラスチック着色助剤として、古くから、石油を精製して得られるバラフィンワックスが使用されてきましたが、近年、顔料の分散性に優れる合成ワックス系に変わってきました。

・ポリエチレンワックスやポリプロピレンワックスなどの合成ワックス

ポリエチレンやポリプロピレンなどのポリオレフィンやポリ塩化ビニルなどの着色に使用

・低分子量ポリスチレン

ポリスチレンやABS樹脂などのスチレン系樹脂の着色に使用

・変性オレフィン系オリゴマー

ポリエチレンやポリプロピレンの着色に使用

| 配合成分 | 配合量 % |

|---|---|

| 酸化チタン(顔料) | 40 |

| ポリエチレンワックス(プラスチック着色助剤) | 30 |

| 高密度ポリエチレン(ナチュラル樹脂) | 30 |

| 合計 | 100 |

マスターバッチの組成例

プラスチック着色助剤としてポリエチレンワックスを使用したときの、マスターバッチ組成例を左表に示します。

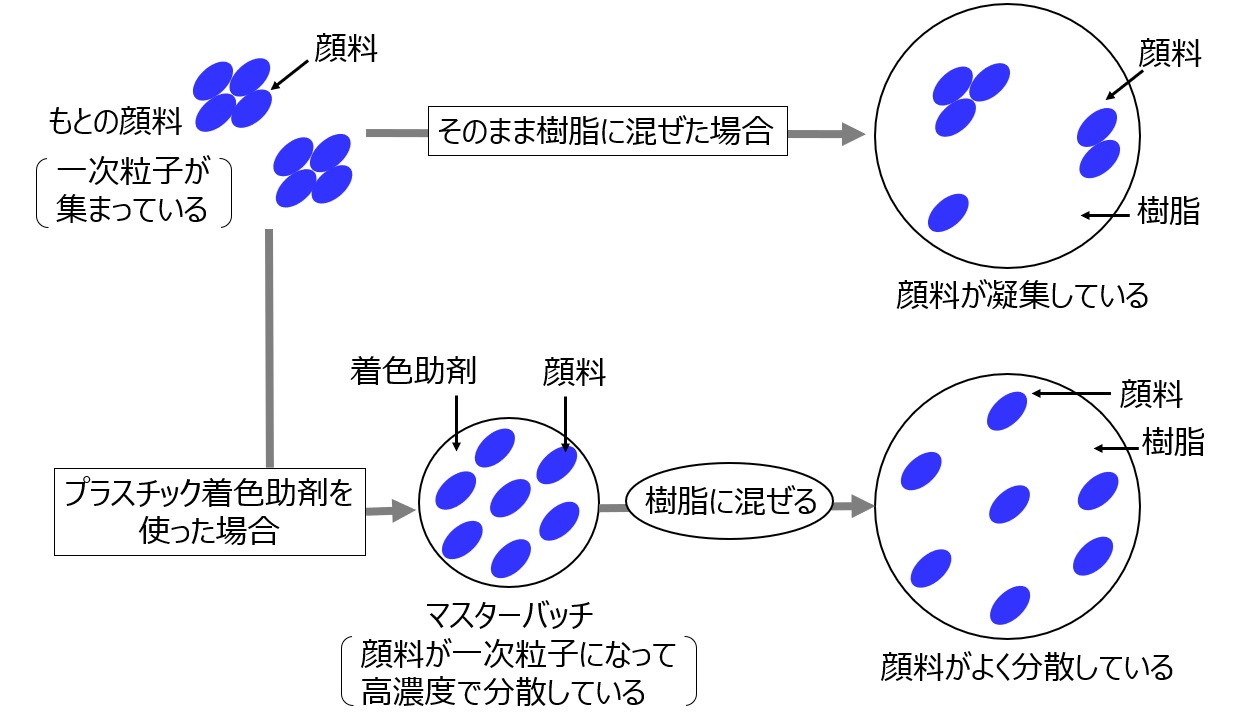

プラスチック着色助剤の働き

顔料の1次粒子の大きさは数μmですが、実際に使用する際には静電気などで集まり、凝集して数十μmにもなっていることがあります。この顔料を用いてマスターバッチをつくると、顔料は再び1次粒子またはこれに近い状態となります。

これをナチュラル樹脂に混ぜると、微粒子となった顔料がプラスチック着色助剤とともに相手の樹脂の中に移行し、均一に分散されたことになります。 マスターバッチを使った樹脂の着色の様子を下図に示します。

プラスチック着色助剤が、ナチュラル樹脂に比べ顔料が均一に分散しやすい理由としては、溶融粘度が低い、また顔料との親和性が髙くなっていることが挙げられます。

図 プラスチック着色助剤によるマスターバッチを使った樹脂の着色

関連情報・トピックス

関連製品

- アニオン界面活性剤

スルホサクシネート型アニオン界面活性剤/乳化剤『サンモリン OT-70』

界面活性剤の中でも特に優れた浸透力と表面張力低下能を有し、金属・家具類の洗浄などの用途で優れた湿潤・浸透力を発揮します。

More

- 非イオン界面活性剤

- プルロニック型

EO・POブロックポリマー『ニューポール PE』シリーズ

様々な分野で活躍するプルロニック型非イオン界面活性剤(ポリオキシエチレンポリオキシプロピレン ブロックポリマー)です。

More

| 三洋化成コーポレートサイト製品情報へのリンク |

|---|

|

ジオクチルスルホコハク酸ナトリウム『サンモリン OT-70』 プルロニック型非イオン界面活性剤 ポリカルボン酸型の顔料分散剤 PEワックス『サンワックス』シリーズ |

トピックス

参考文献:

パフォーマンスケミカルスの機能シリーズNo.4 分散させる 分散機能編

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。