界面活性剤入門6(起泡剤、消泡剤)

界面活性剤の機能紹介動画(※音声が出ます)

三洋化成では様々な機能を発揮する「界面活性剤」を取り扱っています。機能別に7本のショートムービー構成で紹介しています。

界面活性剤の機能紹介動画の構成

0:00 界面活性剤の機能紹介

0:21 パート① 洗浄性(布の洗浄実験)

1:05 パート② 浸透性(疎水性繊維への浸透性付与の実験、不織布への浸透性付与の実験)

2:15 パート③ 分散性(無機顔料の分散実験)

3:00 パート④ 起泡性(起泡剤添加の実験)

3:25 パート⑤ 消泡性(消泡剤添加の実験)

3:44 パート⑥ 平滑性(シートベルトの平滑性テスト)

4:25 パート⑦ 抗菌性(抗菌剤添加の実験)

泡とは何か

語句の説明

バブル(気泡):単独の泡

フォーム(泡沫):泡の集まり。

発泡:みずから泡立つこと。発泡剤は泡中の気体を発生する薬剤。

起泡剤:発泡を助ける薬剤。

整泡剤:泡の分散剤のこと。

泡の例

役に立つ泡の例

・髪を整えるスタイリングフォーム

・シェービングクリーム

・歯磨き

・車のシートに使われ乗り心地をよくするウレタンフォーム

・消火器の泡

・泡を利用した染色

・泡を利用した鉱物の選別など

困った泡の例

・ポンプや船のスクリューに生じ効率を落としてしまうキャビテーション

・車のブレーキの効きをなくしてしまうベーパーロック

・潜水病にかかると生じる血液中の泡

・透明性を損なうガラス中の泡

・公害の象徴であった河川の泡

このほかにも、塗料製造時に生じる泡、塗装で生じた泡の跡、紙パルプ工業における泡、発酵工業における泡、合成ゴム・ラテックス工業における泡など、特に産業界では思いもよらないところで泡に困っていることが多くあります。

製造業の工程で泡が立ちすぎると、泡があふれて工場の床が泡だらけになり、 操業を停止するような事態になることもあります。また、泡の熱伝導率が低いことから反応時は熱効率が悪くなり、反応時間が長くなったり、泡の収まるまで次の工程に進めず生産計画を狂わせたりします。少しでも安く仕上げることが重要である現代の製造業において、泡の発生はコストアップにつながるために嫌われます。

困った泡への対処について

上記のようなやっかいな泡を消すためにいろいろな方法が考えられてきました。泡に向けて風を送ったり、加圧・減圧をしたり、針で突いたり、泡をすくい取ってしまう方法など、機械的な方法がいろいろ検討されてきました。これに対し、消泡剤を使う化学的な方法は、特別な装置を工夫することなく、少量の添加で泡を消すことができるため泡消し方法の主流となっています。

起泡・消泡のメカニズム

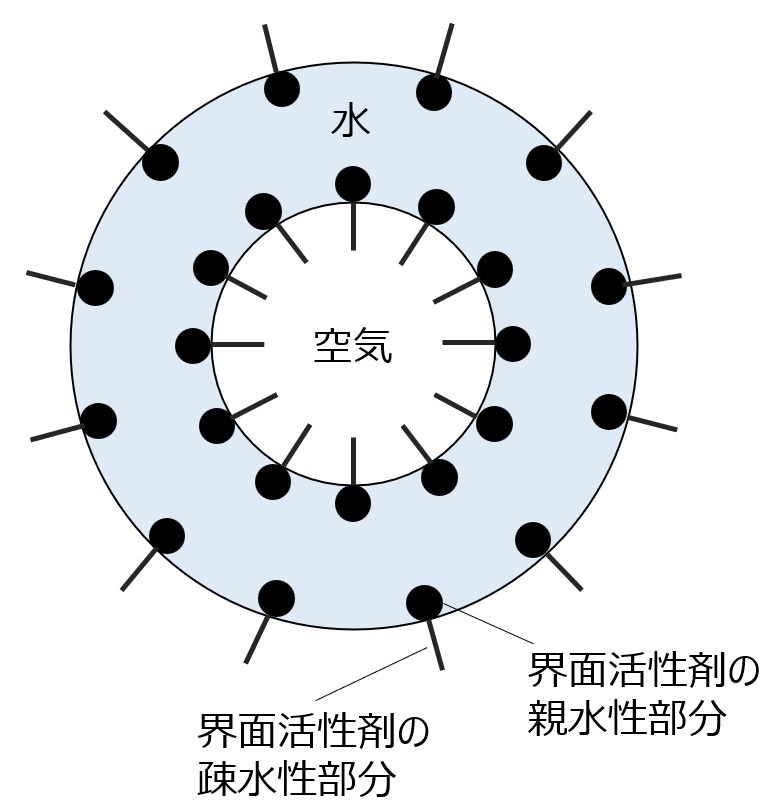

泡の正体

図 シャボン玉の断面図モデル

泡が立つところには水があります。しかし、泡立たせるために空気を吹き込んでみても、何も入っていない水は、空気のかたまりが水中を上昇して水面で消えてしまうばかりで、寿命の長い泡は発生しません。

一方で、界面活性剤を少し溶かした水では、空気を吹き込むと盛んに泡が立ちなかなか消えません。

泡の正体は、気泡をつくる気体と、気体を閉じ込める膜でできていて、膜には界面活性剤が水に溶けて並んでいるといことがわかっています。

寿命が長く安定な泡が存在するための因子

①膜弾性

②界面膜を通じた排液

③界面膜を通しての気体の拡散

④表面粘性

⑤電気二重層の存在

①膜弾性

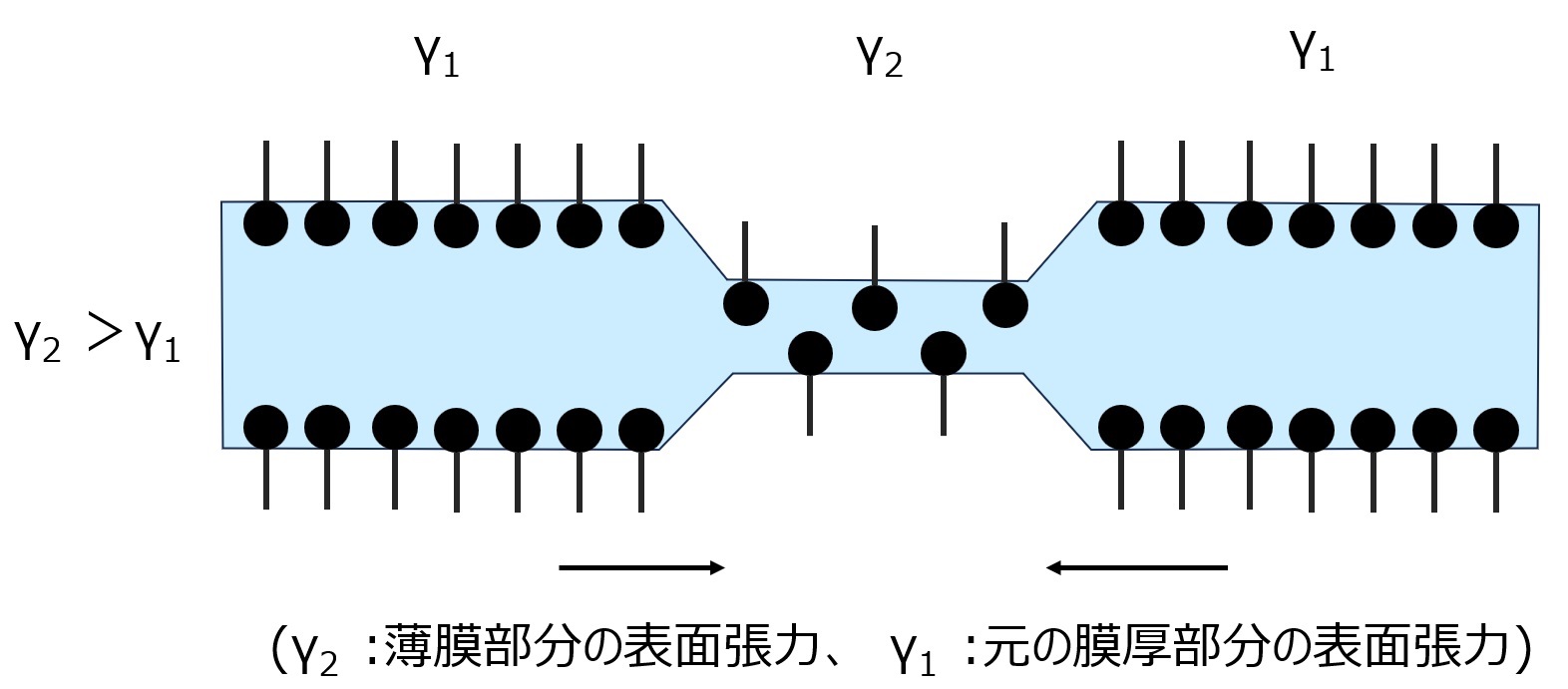

図 膜弾性が薄化した膜厚を修復する

泡はできた瞬間から膜の薄化が始まり、消滅に向かいます。膜の薄化に抵抗する力が膜弾性です。

膜が伸びて薄化すると、膜に並んでいる界面活性剤どうしの距離が延びて表面濃度が低くなります。表面濃度が低くなると、界面活性剤の表面張力を下げる働きが弱まり、部分的に表面張力が高くなります。この結果、薄膜部分が他の部分を引っ張る力が働き、元の膜厚に戻ろうとします。

薄膜化が進行し自然に破泡する膜厚を臨界膜厚といい、0.005~0.01μm程度です。しかし、実際は臨界膜厚に達する前に破裂してしまいます。

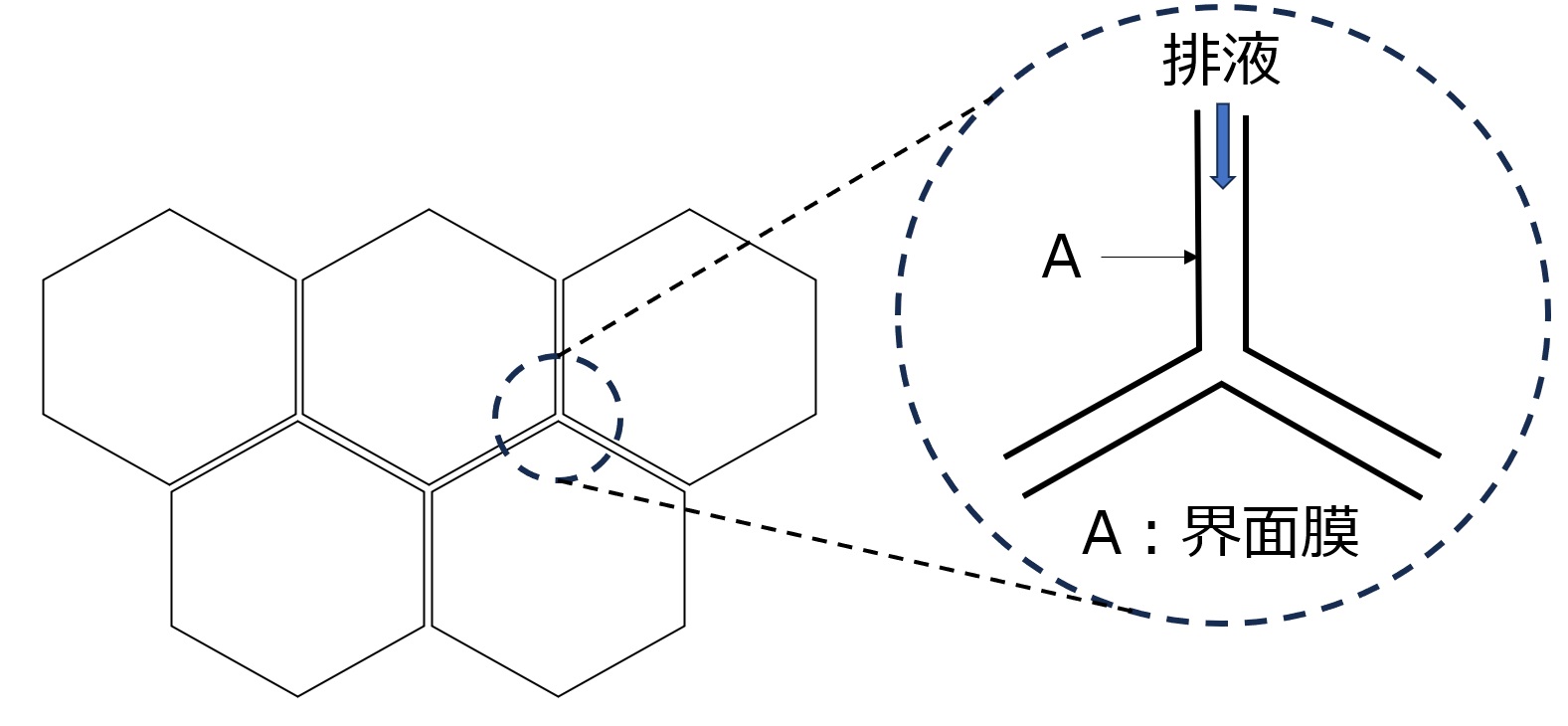

②界面膜を通じた排液

図 界面膜を通じた排液

界面膜は、泡と泡が接触してできた境界面のことでラメラともいい、界面膜の液体は自由に動くことができます。泡の集合体である泡沫の場合、界面膜は連続的につながっています。

界面膜の液体が重力によって下方に移動すると、泡膜を形成する液体が少なくなって薄化し、破裂しやすくなります。

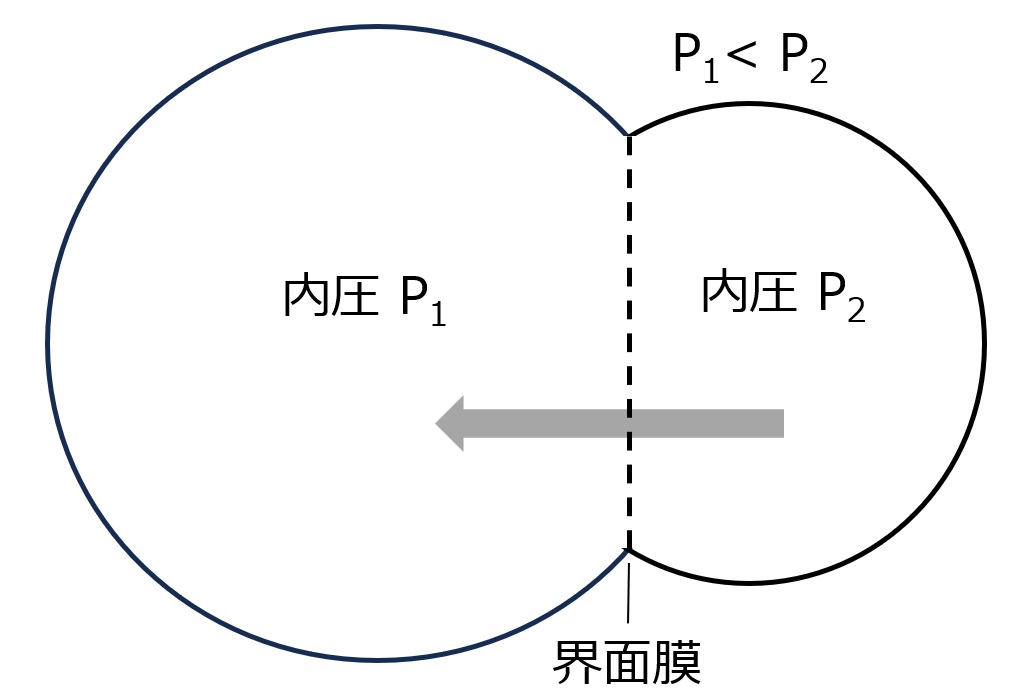

③界面膜を通しての気体の拡散

図 界面膜を通して気体が移動する

泡と泡が接触してできた界面膜は気体を通す性質をもちます。

泡膜の表面張力は、泡膜中の気体が自由に拡散しようとする力を閉じ込めています。気体が自由に拡散しようとする力を内圧とよび、 以下ラプラスの式より、小さい泡の内圧は大きい泡の内圧より高くなります。

一方、界面膜では気体が自由に移動できるので、小さい泡の気体は大きい泡に吸収され、さらに大きな泡となります。

ラプラスの式

P = 2γ/R (P:内圧、γ :表面張力、R :泡の半径)

④表面粘性

粘度が高い場合は泡膜の動きは悪くなります。したがって、膜の薄化に伴う膜の伸びが遅くなり薄化は妨げられ、泡は安定となります。

薄膜化が遅くなることによって膜内部の液の動きも遅くなります。このため、排液速度も遅くなり泡の寿命が延びます。

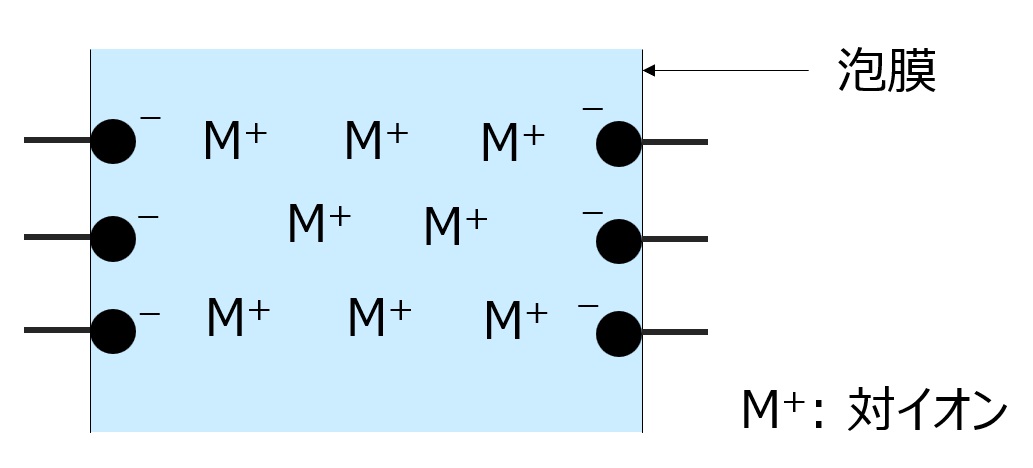

⑤電気二重層の役割

図 泡膜中の高濃度の対イオン

イオン性界面活性剤が泡膜に並んでいる場合、泡膜中に対イオンが存在するため強い静電反発力が生じ、薄膜化を妨げます。

消泡のメカニズム

泡立ちを抑える作用を抑泡作用、一度できた泡を消す作用を破泡作用といいます。

界面活性剤などの起泡性物質が水中で泡表面に順序よく並ぼうとするとき、消泡剤は起泡性物質よりもすばやく泡表面に吸着します。消泡剤が吸着した部分の表面張力は起泡性物質の表面張力より低くなり、不安定な泡が形成されます。不安定な泡は膜厚が均一でないため、破泡しやすくなります(=寿命の長い泡ができにくくなります)。

泡は液の動きや温度変化に弱く、臨界膜厚に達する前に破泡します。膜厚が均一でないと、液の動きや温度変化の影響をいっそう受けやすくなります。

抑泡について

抑泡作用のある消泡剤には以下の長所と短所が存在します。

長所:泡立つことが予想される液体に添加しておくと、いつでも抑泡効果を発揮するという持続性があること

短所:泡立ってから添加しても泡を消す力、すなわち破泡力は弱く、即効性に劣る

破泡について

破泡とは、液面にできる泡沫を消すことをいいます。一度発生した泡の膜には起泡性物質が規則正しく並んでいます。この泡を破るには、起泡性物質の規則性を乱し、膜に穴を開ける必要があります。破泡性の消泡剤は、泡の膜に順序よく並んだ起泡性物質の間に割り込みやすく、割り込んだ後はその間を広げて膜連続性を破る働きをします。

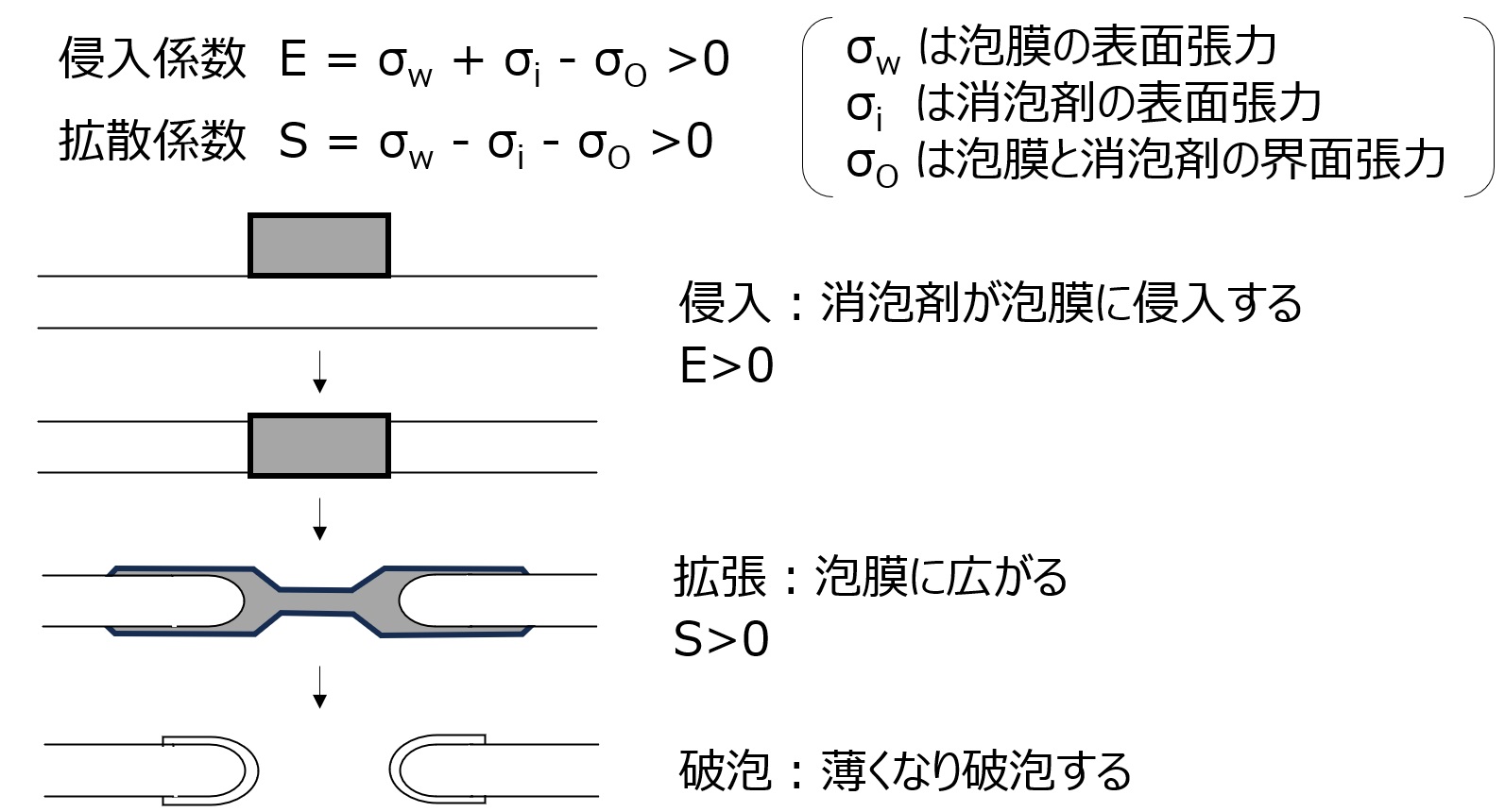

ロスの消泡理論

消泡剤の侵入係数Eと拡散係数Sが正のときに破泡が起きます。つまり、消泡剤が泡膜に侵入して泡膜の一部となり、消泡剤自身が薄膜化して破泡するということです。

図 ロスの消泡理論

上記より、浸透性の界面活性剤には消泡作用があるということが推察されます。

また、疎水性シリカを使った消泡剤は、シリカの表面に泡膜の起泡性物質を吸着し除去するために泡膜が不安定になり、破泡するといわれています。 ほかの粉体よりも比表面積が非常に大きいことが関係していると考えられていますが、試行錯誤の結果であり、未解明な部分もあります。

このほかに、分子の大きさが関係しているという説もあります。トリブチルリン酸は、膜に吸着すると膜表面に大きく広がり、起泡性物質が順序よく並ぶ力を弱める働きをすると考えられています。

消泡剤が必要とされる液体の起泡性物質は種々雑多で、今まで述べたような単純な理屈だけでは泡を消すことができません。したがって、状況に応じて、いろいろな工夫をして消泡剤を開発しているのが実情となります。

起泡性、消泡性の評価方法

泡立ちの様子はさまざまです。歯磨きのように空気をかみ込みながらできる泡、水を張ったタンクに高いところから水を落とすときにできる泡、ポンプ で水を循環するときに空気をかみ込みこれが浮いてできる泡などです。いろんな泡立ち、泡消しの評価方法を紹介します。

ロス・マイルス法(JIS K 3362)

界面活性剤の起泡力を測定する方法だが、消泡性を測定することもできます。

装置の下部にあらかじめ一定量の評価液を入れておきます。その後、上部の液たまりから評価液を落下させ、直後の泡高さと、所定時間経過後の泡高さを測定します。前者の泡高さを「起泡度」、後者を「泡の安定度」の評価といいます。

消泡性を評価するときも泡の高さを測定しますが、この場合、泡の高さが低いほど 消泡性がよいことを意味します。再現性のよい測定方法であり種々の用途で使われます。

デフューザーストーン法

デフューザーストーンというのは、金魚の水槽に入れてぶくぶくと空気を送り込む空気導入管の先端についている丸い玉のことで、これを応用したデフューザーストーン法は、主に消泡性を評価するのに使われます。

デフューザーストーンを入れたメスシリンダーに一定量の評価液を満たして空気を送り込み、所定時間経過後の泡高さを測定します。消泡性の評価を行うときは、あらかじめ決められた高さまで泡が到達した時点で消泡剤を添加し、所定時間経過ごとに泡高さを測定します。添加直後の泡高さを破泡性、所定時間経過後の泡高さを抑泡性の評価尺度とします。装置が簡単なことから幅広く使われています。

デフューザーストーン法による消泡性評価例

| 消泡剤添加後 経過時間[min] |

0 | 1 | 2 | 3 | 4 | 5 | 10 |

|---|---|---|---|---|---|---|---|

| 消泡剤なし:泡高さ[mm] | 65 | 85 | メスシリンダーからあふれる | ||||

| 消泡剤0.1%添加:泡高さ[mm] | 65 | 13 | 15 | 16 | 18 | 21 | 26 |

振とう法

試験管あるいはメスシリンダーに評価液を入れて激しく振とうし、泡高さを観察します。起泡性、消泡性の評価に使われます。破泡性を見るためには振とう後に消泡剤を添加し、抑泡性を見るためにはあらかじめ評価液に消泡剤を添加しておきます。見た目にもはっきりわかるので、デモンストレーションにも適しています。

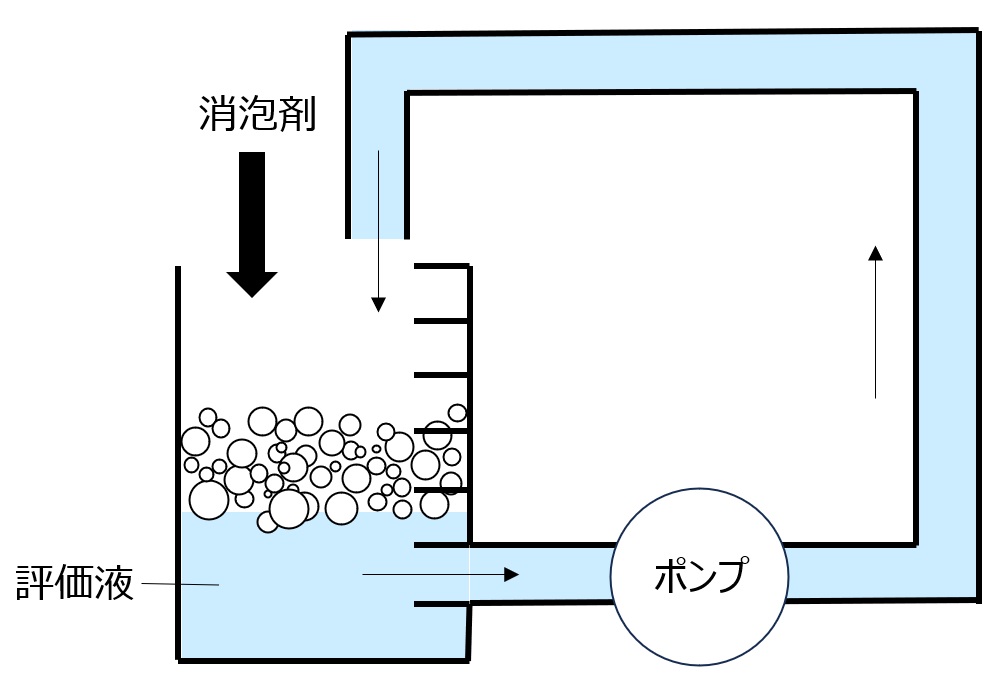

サーキュレーション法(循環式発泡試験法)

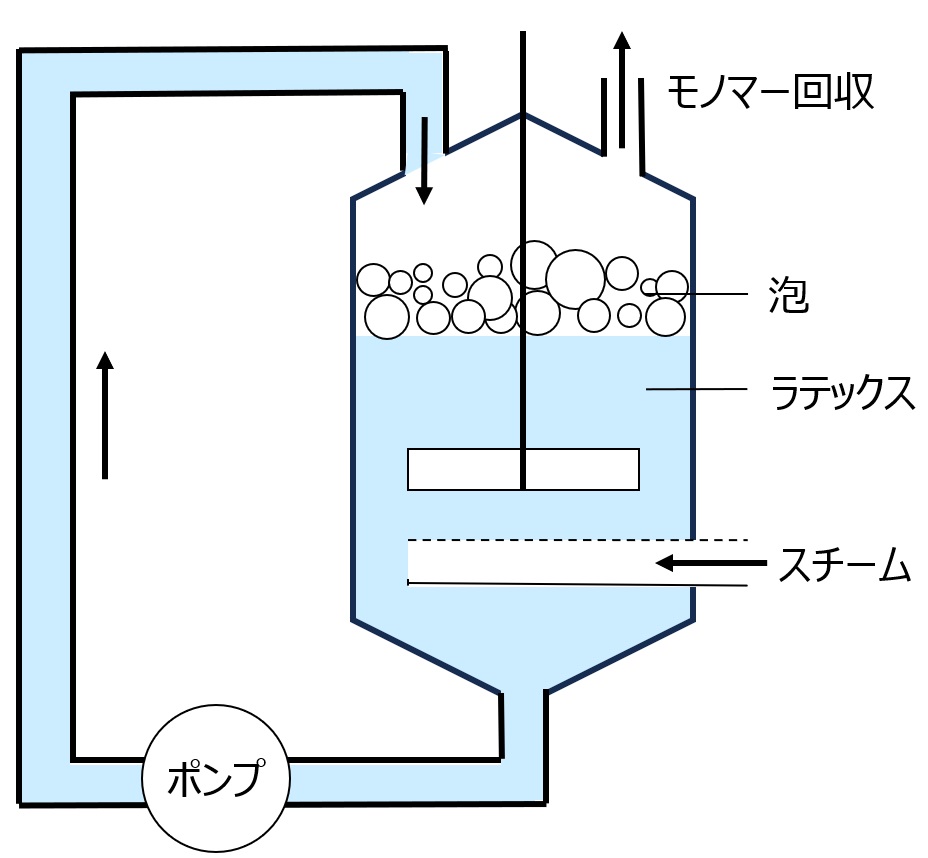

図 サーキュレーション試験機概要

消泡剤の試験でよく使われる方法です。

評価液を目盛りのついた容器に入れてポンプで循環します。容器の下方からポンプに導かれた液は容器の上部から液上に注ぎ込まれます。評価液の泡があらかじめ決められた高さまで到達した時点で消泡剤を添加し、所定時間経過ごとに泡高さを測定します。

紙パルプ工業やいろんな工業で使用される消泡剤の評価に使われます。

サーキュレーション法による消泡性評価例

| 消泡剤添加後 経過時間[min] |

0 | 1 | 2 | 3 | 4 | 5 | 10 |

|---|---|---|---|---|---|---|---|

| 消泡剤なし :泡高さ[mm] | 50 | 62 | 70 | 77 | 86 | 94 | 99 |

| 消泡剤10ppm添加 :泡高さ[mm] | 50 | 25 | 35 | 40 | 45 | 48 | 50 |

高速かくはん法

ホモミキサー、ホモジナイザー、あるいは市販のジューサーミキサーで評価液をかき混ぜ、泡高さを測定します。評価液がスラリー状や粘調液体でも評価できるのが特徴です。まず、容器に評価液を入れかくはんして泡立たせます。これに所定量の消泡剤を添加し、所定時間経過後、かくはんを停止し、泡高さを測定します。主に工業用消泡剤の評価に使われます。

比重カップ法

比重カップは、金属製で円筒形の容器とぴったり閉まるふたでできています。内容積は、JISでは100mLに規定されています。

ホモジナイザーなどで所定時間泡立てた評価液を、容器いっぱいに入れふたをします。ふたには吹き出し孔と呼ばれる直径1〜2mmの孔が開いており、ここから余分な評価液が出てくるのでぬぐい取ります。このときの比重カップの質量を測定し、次の式に従って密度を算出します。

式: 密度(g/㎝3)=(W1-W2)/W3

W1:比重カップに評価液を入れたときの質量(g)

W2:比重カップの質量(g)

W3:比重カップの容積(㎝3)

泡立ちの多い評価液は、泡の量だけ体積が増えるため、比重カップに入る評価液の質量が減ることになります。すなわち、密度が小さいほど泡が多いということになります。質量を測定するだけの非常に簡単な方法で、起泡性、消泡性の評価に使われます。不透明な液にも使えるのが特徴で、塗料の評価に適しています。

比重カップ法による消泡性評価例

| 消泡剤添加量 [ppm] | 密度 [g/cm3] |

|---|---|

| 0 | 0.998 |

| 200 | 1.092 |

塗料・インキ用消泡剤の評価方法

途料やインキの泡立ちは、比重カップ法、デフューザーストーン法やサーキュレーション法で評価できますが、塗装後のへこみ、はじきなどは実際に塗装しないとわかりません。消泡剤を入れた塗料と入れていない塗料を塗装して目視で判定します。目視の基準は、泡の多さ、穴、へこみ、はじきはないかなどです。

起泡機能の具体例(トイレタリー製品、泡消火剤、コンクリート、浮遊選鉱、ウレタンフォーム)

トイレタリー製品に使用される起泡剤

見た目のきれいさばかりでなく、衛生面でも人類に貢献している洗剤やヘアシャンプーは、泡立たせて使います。

ヘアーシャンプー

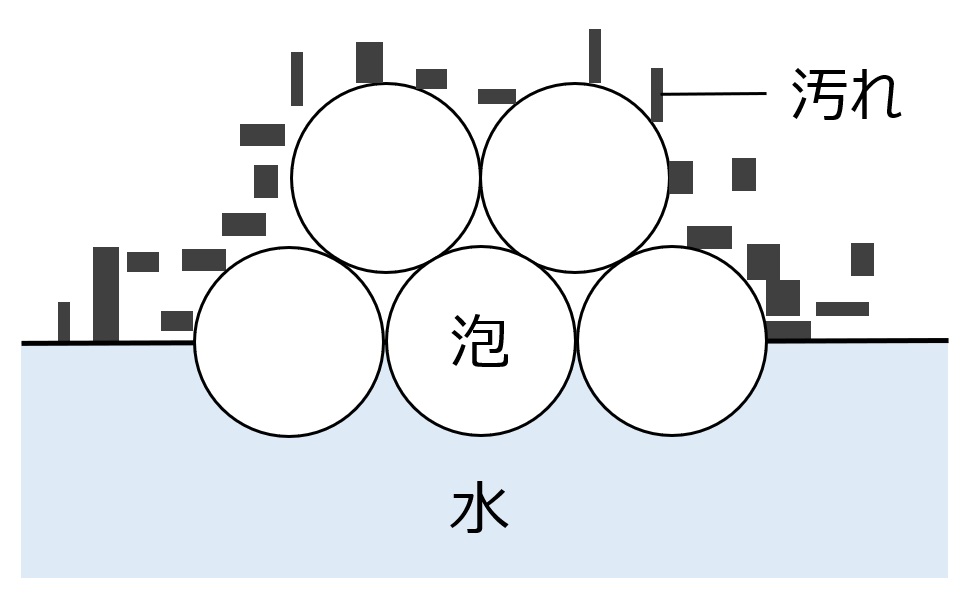

図 泡が汚れを浮き上がらせるイメージ

ヘアシャンプーの泡立ちは、機能的にも重要な役割を果たしています。きめ細やかな泡は毛髪の汚れを浮き上がらせ、この泡を水で除去することによって毛髪をきれいにします。

ヘアシャンプーは頭皮に直接触れるため、肌荒れなどの刺激の小さいことが要求されます。

主成分には、泡立ちがよく洗浄力の高い高級アルコール系アニオン界面活性剤が使われています。これに泡安定剤として脂肪族アルカノールアミドが併用され、泡立ちを増強するほか、安定な膜を形成する働きをしています。また、高級アルコールのような水に不溶性の成分を添加すると、泡の表面粘性を高め、泡の安定性を高めることもできます。

衣料用洗剤

衣料用洗剤は、洗濯時はある程度泡立ちがよく、すすぎ時は泡消えがよいといった性質が要求されています。直鎖アルキルベンゼンスルホン酸ナトリウム、アルキル硫酸エステルナトリウム、ポリオキシエチレンアルキルエーテル硫酸エステル塩など、起泡性と洗浄性のよい界面活性剤がよく使われます。また、泡消えをよくするために脂肪酸石けんが配合されることも多くあります。

台所用洗剤

台所用洗剤の起泡剤は、手荒れの比較的少ないポリオキシエチレンアルキルエーテル硫酸エステル塩がよく使われています。また、泡安定剤として脂肪族アルカノールアミドが使われています。

衣料用洗剤・台所用洗剤については、界面活性剤入門その1(洗浄剤)もご参照下さい。

泡消火剤に使用される起泡剤

燃える3要素、すなわち燃えるもの、空気、発火点以上の温度のどれか1つを除去することが消火です。 たき火の火や一般家屋の火災は水をかけて消しますが、化学実験室や化学プラントの火災では、水をかけるとかえって火の勢いを強くすることがあるため、適切な消火器が考案されています。

炭酸ガス消火器

炭酸ガス消火器は、有機溶剤の引火や電気スパークによる火災の初期消火に使われます。炭酸ガスは、空気より重いので火元に覆いかぶさり、空気を遮断して消火します。消火後に残るのは炭酸ガスなので、消火薬剤による被害はほとんどありません。

粉末消火器

粉末消火器は、重曹を火元に噴射して覆い、空気を遮断して消火します。小火災から大火災まで使われますが、使用後は粉末を掃除する必要があります。

泡消火剤

コンビナート火災や化学プラント火災では、水を使うと、水より軽い石油や有機薬品は水の上に浮かんで燃え続け、鎮火することができません。 また、水は石油や有機薬品と混ざらないことが多いので、燃えている石油を押し広げ、延焼を加速してしまいます。 コンビナート火災や化学プラント火災では、鎮火をすることも大切ですが、延焼をくい止めることも重要です。

したがって、燃焼部分を確実に覆って消すことができる泡消火剤が使われます。油火災において、泡が油面に到達すると、起泡剤は乳化、ゲル化を引き起こし、消火を早めます。プラスチックや木材などの固体が燃焼するビルや地下街での固体火災では、固体表面に泡が到達すると、起泡剤はぬれ効果、浸透効果を発揮し消火を早めることができます。

泡の発生方法には、機械的方法と化学的方法があります。機械的方法では、泡消火剤を含む水溶液と空気や炭酸ガスなどを発泡機で混合して泡を発生させます。 また、できた泡が安定に存在して本来の消火の役目を果たすために、泡安定剤を添加する場合があります。

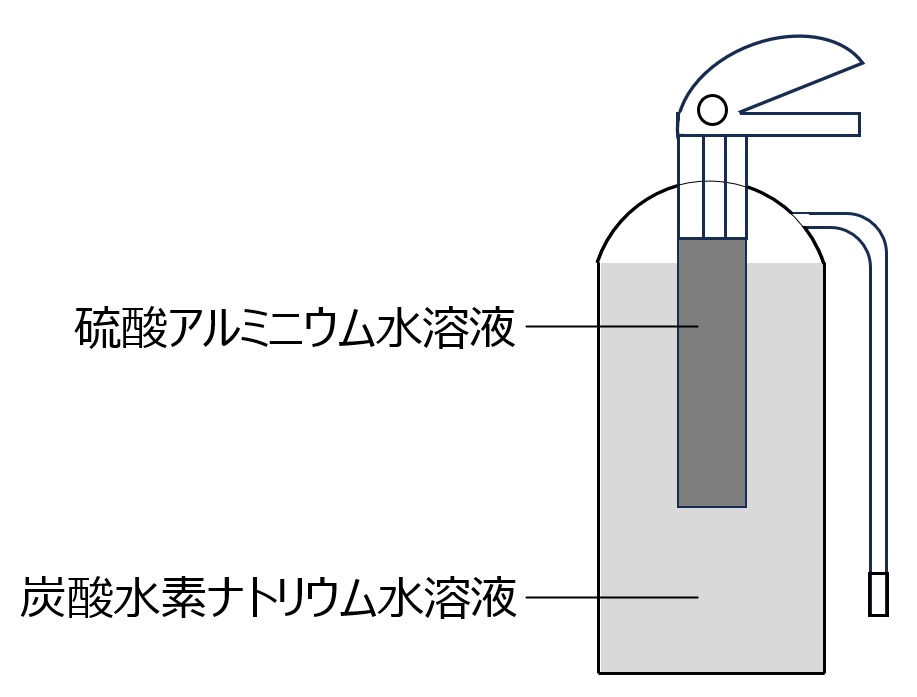

化学的方法は、よく見かける赤い容器に入った泡消火器に使われています。

消火器の中は2室に分かれていて、それぞれに炭酸水素ナトリウム水溶液と硫酸アルミニウム水溶液が入っています。ふだんはそれぞれの液が混ざらないように隔離されており、消火器のレバーを握ると混ざり合う構造になっています。混ざり合った液は、以下化学式のように反応し、炭酸ガスを発生します。

6NaHCO3+Al2(SO4)3 → 6CO2↑+2Al(OH)3+3Na2SO4

起泡剤は炭酸水素ナトリウム水溶液に溶けており、発生したガスを安定な泡にする働きをしています。カゼインなどの天然物が使われています。

図 泡消火器の概略図

泡消火液の配合例

| 起泡剤 (ドデシル硫酸トリエタノールアミン、ドデシル硫酸ナトリウム、ドデシルポリオキシエチレン硫酸ナトリウム、天然タンパクなど) |

3~6% |

| 泡安定剤 (カルボキシセルロースやポリビニルアルコールなど) |

適量 |

| 水 | 残量 |

| 合計 | 100 |

軽量コンクリートほかに使用される起泡剤

軽量コンクリートについて

コンクリートは施工性、強度の点から建築物に多く利用されていますが、従来のコンクリートは重い、施工期間が長い、天候や気温に施工が左右されるなどの欠点がありました。1929年にスウェーデンで初めて工業化された、中に気泡を含む軽量コンクリートは、従来の欠点を補うコンクリートとして普及し、日本においても長い歴史があります。

軽量コンクリートは主に建物の外壁、間仕切り、屋根、床などに利用されています。軽量コンクリートを使用すると工期を短くできるほか、施工性はもちろんのこと、気泡が含まれているため断熱性、遮音性がよいという特長があります。このほか、加工性がよいため、表面を切削加工して高級感を出した外壁にも使われます。

軽量コンクリートに用いられる起泡剤

起泡剤としてはアルミニウムが主に使われていて、これが、 以下化学式のようにセメントのアルカリと反応して水素を発生し気泡が生じます。

2Al+Ca(OH)2+2H2O → 3H2↑+Ca(AlO2)2

できた気泡は0.1~1mmの大きさで、全体の4~6%を占めます。コンクリー卜に水が浸入して凍っても、気泡が氷の体積膨張によるゆがみを吸収してくれるので寒冷地でよく使われています。

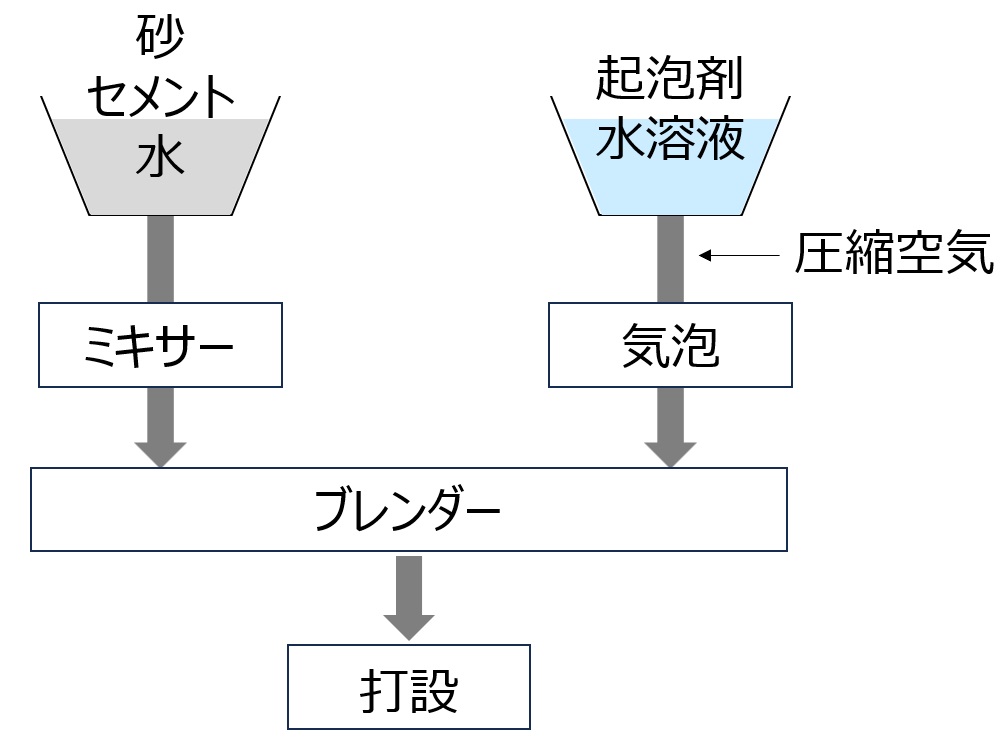

気泡コンクリートについて

このほかに、気泡の含有量が全体の半分以上ある気泡コンクリートというものがあります。気泡の含有量は20~80%の範囲内で自由にコントロールできるため、比重を自由に調整することができます。

なかには比重0.5程度の超軽量コンクリートもつくられています。気泡コンクリートは道路工事の盛り土、温室用断熱土間、空洞の充てん剤などに利用されています。起泡剤としてはサルフェート系アニオン界面活性剤が用いられ、起泡剤と水を混ぜて発泡機で気泡をつくり、コンクリート材料といっしょに混合し施工されます。

図 軽量コンクリートの発泡概略図

軽量コンクリートの処方例(気泡率:70%、比重:0.50)

| セメント | 62.2% |

| 水 | 37.3% |

| 起泡剤 | 0.5% |

| 合計 | 100 |

このほかにも、泡を利用した染色加工、泡状にして散布する農薬、床下に泡状にして吹き込むシロアリ駆除剤などに起泡剤が使われています。どの場合も泡が飛散しにくいこと、濃度の濃い液を均一に塗布できることなどの利点をうまく使いこなしています。

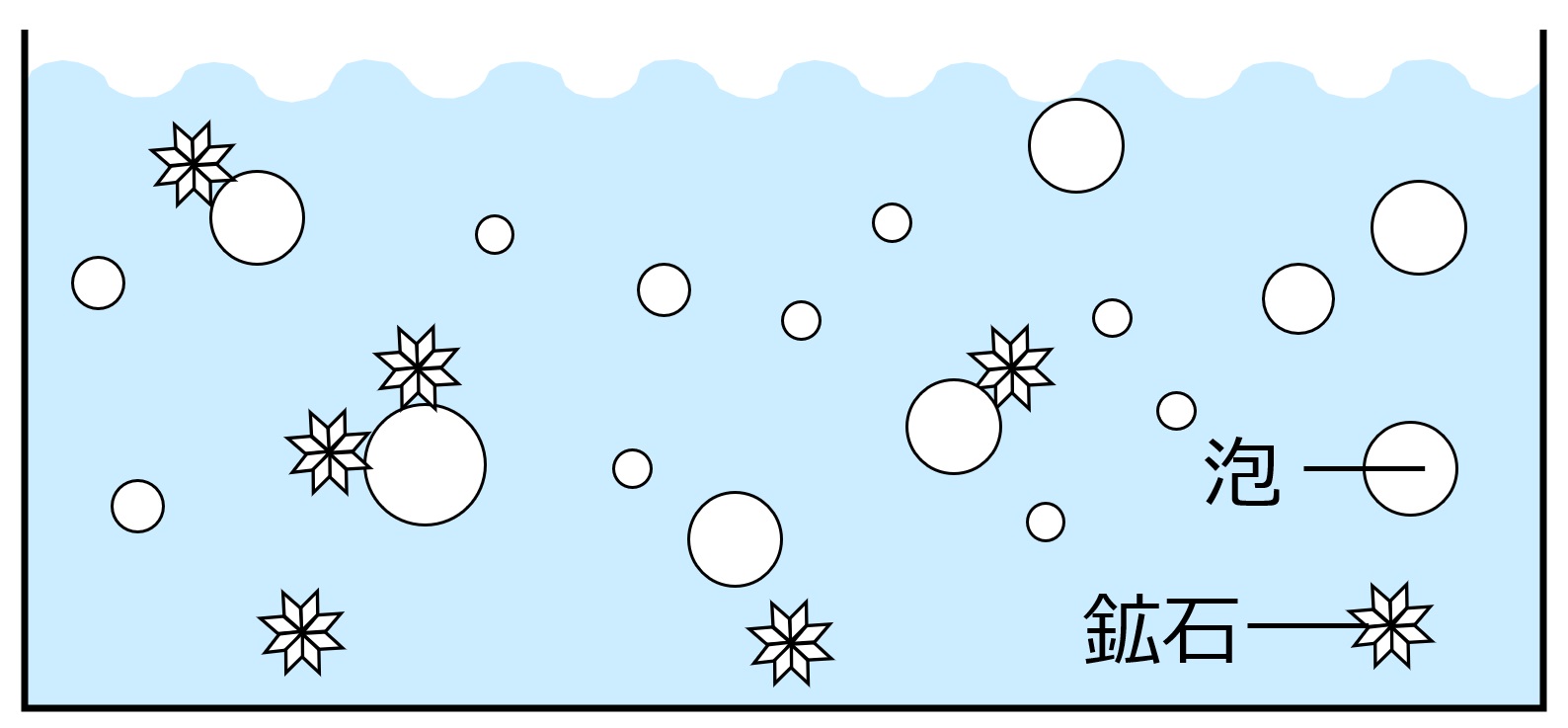

浮遊選鉱に使用される起泡剤

図 泡が鉱石粉末を浮遊させる

浮遊選鉱について

コンクリートのほかに泡を利用した例としては、泡に鉱石の粉末を吸着させて効率よく採取する浮遊選鉱があります。

鉱石を粉砕して微粉末にし水に分散させます。これに、特定の鉱石に吸着し鉱石の表面を疎水性にする捕集剤、および起泡剤を加えます。次に、空気を吹き込んで泡立たせると、表面が親油性となった鉱石は泡に付着して浮いてくるので、これを集めます。不要な岩石などは沈んでいるためこれは捨てます。

特定の鉱石を取り出すためには、それぞれの鉱石に適した捕集剤の選定が重要です。

浮遊選鉱で使われる起泡剤

浮遊選鉱で使われる起泡剤は、起泡するとともにすぐに消泡する必要があり、パインオイルなどの天然物や、HLBの小さい非イオン界面活性剤が使用されています。捕集剤には、オレイン酸やアミルキサントゲン酸ナトリウムなどが使われます。

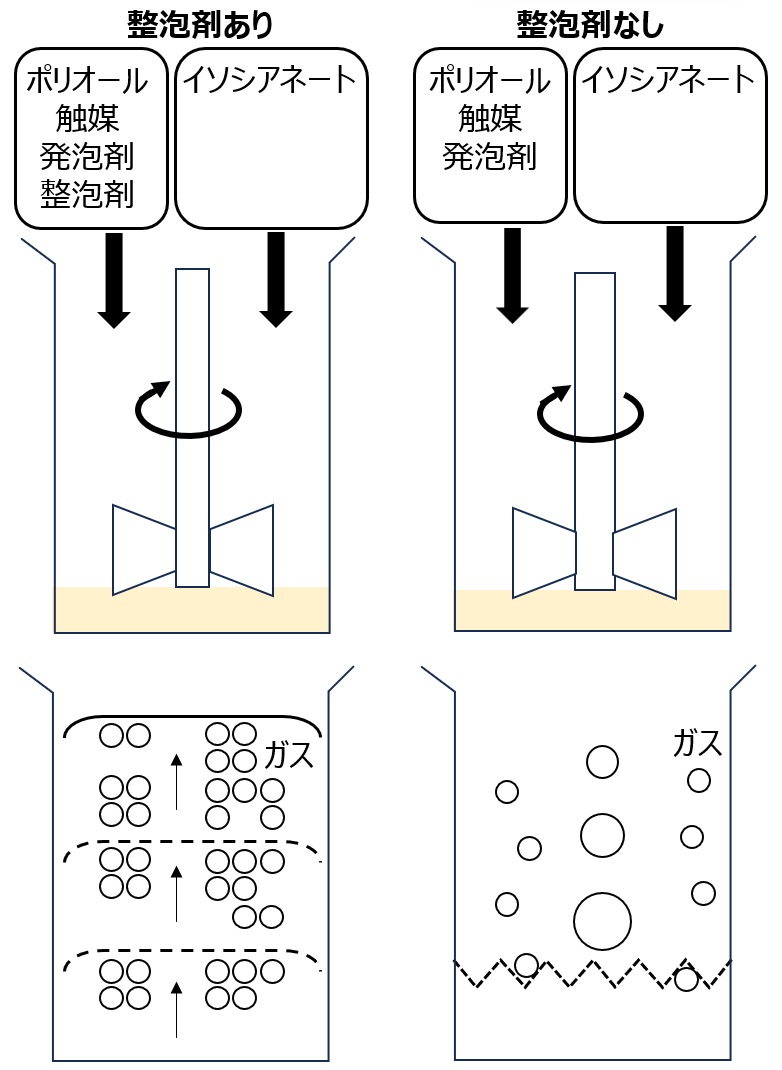

ウレタンフォーム用整泡剤

プラスチックに泡が混ざった発泡プラスチックは、クッション性、吸音性、断熱性など、泡の混ざっていないプラスチックに比べて特異な性質を発揮します。年間数十万t生産されているウレタンフォームを例にとって、泡をつくるのに一役買っている整泡剤を紹介します。

ウレタンフォームの原料は、多官能イソシアネートとポリオール、触媒、水(発泡剤)、整泡剤で構成されています。反応(重合)が開始するとどんどん発熱し、炭酸ガスが発生します。

整泡剤は、炭酸ガスの泡にとりついて安定化する作用を示します。安定化した泡はなかなか壊れないため、反応が終わると泡をたくさん含んだウレタンフォームが出来上がります。この整泡剤はなかなか微妙なもので、組成や配合量が少しでも異なると泡はつぶれてしまいます。なぜなら、整泡剤はウレタンフォーム原料の表面張力をコントロールしているのですが、その最適点が非常に狭く、かつ原料系によってみな異なっているためです。

独立気泡と連続気泡

ウレタンフォームの泡には1つ1つが分離して独立している独立気泡と、泡どうしがつながっている連続気泡があります。断熱材や吸音材に使われている硬質ウレタンフォームは、独立気泡を利用したもので強度のあることが特徴です。一方、台所用スポンジやソファーに使われる軟質ウレタンフォームは、連続気泡を利用したものでクッション性のあることが特徴です。

ソファーや緩衝材に使われる軟質ウレタンフォームの泡は連続気泡なので、反応中にできた泡の一部が合一して大きい泡になるよう、効果のやや弱い整泡剤が用いられます。

一方、断熱材や吸音材用の強度が要求される硬質ウレタンフォームの泡は細かい独立気泡です。したがって、整泡剤は小さな泡を安定化できるものが要求され、主にポリエーテル変性シリコーンが使用されています。

図 整泡剤がウレタンフォームの泡形成を助ける

ウレタンフォームの処方例(質量比)

| ポリエーテルポリオール | 100 |

| トルエンジイソシアネート | 50 |

| 水(発泡剤) | 4 |

| 触媒(有機アミン系) | 0.1 |

| 触媒(有機スズ系) | 0.4 |

| 整泡剤 | 2 |

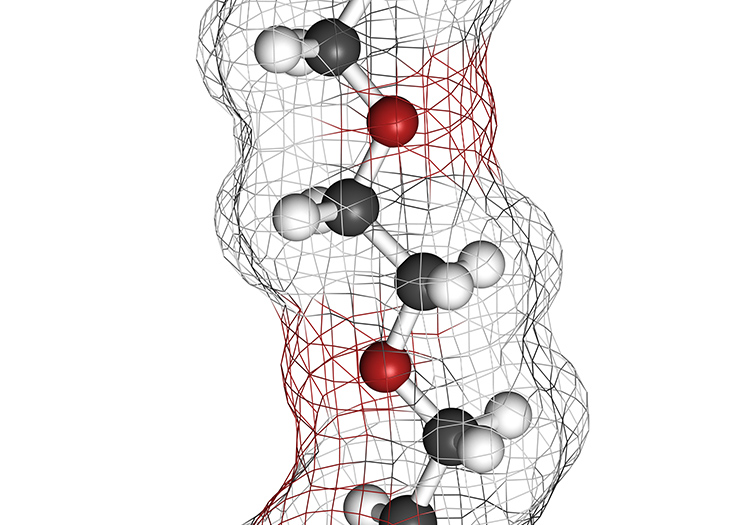

整泡剤(ポリエーテル変性シリコーン)の一例

![]()

ウレタンフォームについての詳細はこちらもご参照下さい。

軟質・半硬質ポリウレタンフォーム用ポリオール『サンニックス』(軟質・半硬質用)

硬質ポリウレタンフォーム用ポリオール『サンニックス』(硬質用)

消泡機能の具体例

紙を生産する紙パルプ工業では、水を大量に使用するため常に泡に悩まされています。パルプ中のリグニン、工程中で添加されるサイズ剤などの強力な起泡性物質が泡立ちの原因であるため、機械的に泡を消す方法には限界があり、消泡剤が不可欠な存在となっています。それぞれのプロセスで使用されている消泡剤を紹介します。

紙パルプ工業で使用される消泡剤

パルプ製造工程

紙の主成分であるセルロース繊維を木材から取り出す工程をパルピングといい、取り出されたセルロール繊維をパルプといいます。

パルピングには機械的方法と化学的方法があります。

機械的方法

機械的方法では、原料チップや木材に熱と圧力をかけて柔らかくし、砥(と)石ですり下ろしセルロース繊維を取り出します。この方法でとれたパルプは、比較的繊維長が長く不透明度が高いので薄くて裏写りのしない丈夫な紙ができ、主に新聞用紙やざら紙に使われます。機械的方法では泡立ちで困ることは少ないので消泡剤の出番はありません。

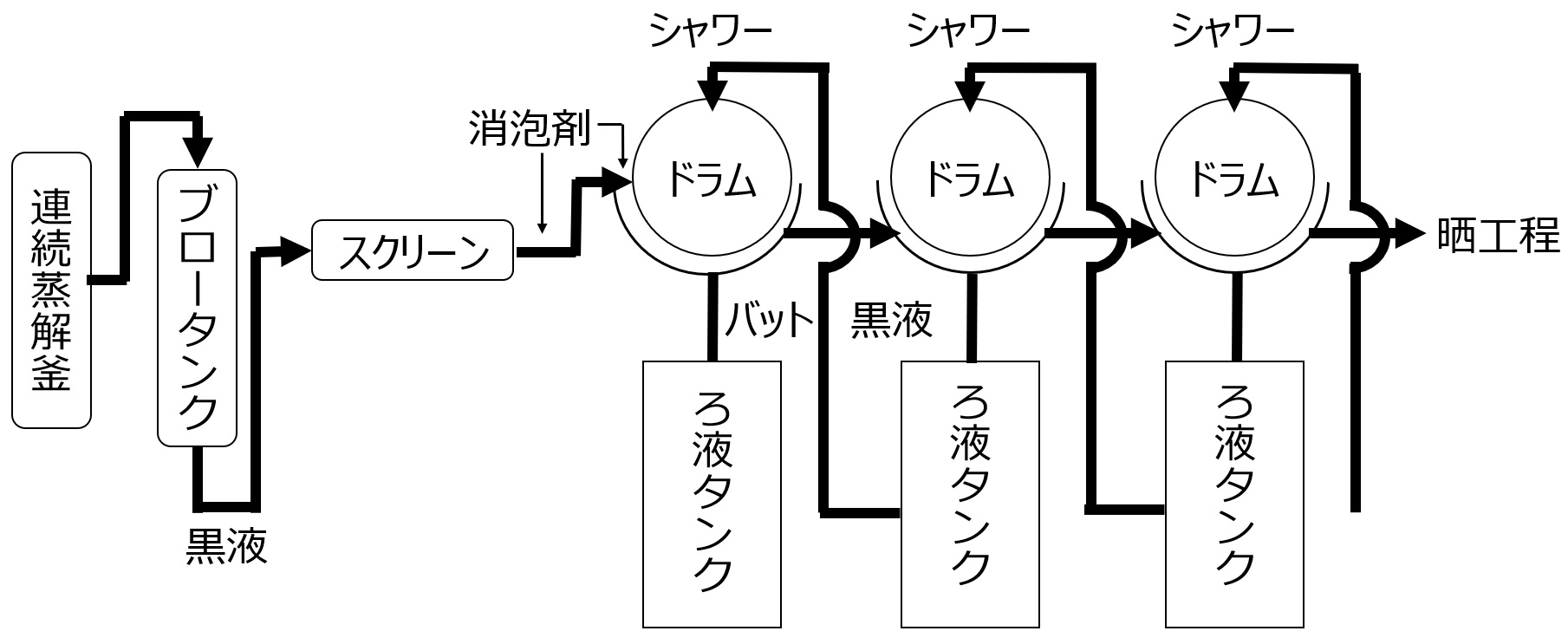

化学的方法

一方、化学的方法では常に泡に悩まされています。木材はセルロース繊維状の細胞と細胞膜を接着する働きをするリグニンとから成り立っています。化学的方法では、化学反応を利用してリグニンを溶かし出し、セルロース繊維とリグニン水溶液とに分離します。ゴミや節などの異物を取り除かれたパルプスラリーは洗浄機へ送られます。パルプスラリーは黒っぽく見えるため「黒液」と呼ばれます。

洗浄機は、下図のように黒液を受けるバットと回転するドラムからなっています。ドラムは表面が網状のスクリーンでできていて、中が減圧になっています。ドラムは黒液を吸い込みながらパルプをその表面に吸い寄せてパルプシートを形成します。 パルプシートの上から洗浄水をシャワーすることによりパルプを洗います。洗浄は数回行われ、その後、晒工程を経て真っ白なパルプになります。

図 パルプ製造工程

黒液の泡立ちについて

黒液は非常に泡立ちやすく、またできた泡が消えにくい性質をもっています。黒液が泡立つと洗浄機の能力を発揮できないため操業効率が落ち、さらに泡が立ち続けると洗浄機から泡があふれることがあります。現在のパルプ製造工程はコンピューターが管理していますが、激しい泡立ちまではコントロールできません。消泡剤は泡の発生を抑えるばかりでなく、洗浄効率のアップ、操業の安定化などの効果があり、なくてはならない薬品の1つとなっています。

パルプ製造工程において用いられる消泡剤

古くから利用されている鉱物油系消泡剤は、シリカ粉末を鉱物油に分散させたもので、流動性がよく安価であることが特長です。また、凍結の心配がないので寒冷地でも安心して使用できます。しかし、過剰に添加すると、ピッチと呼ばれる黒色の粘着性物質が発生してトラブルになることがあり、添加量が多くなっているときは気をつける必要があります。

シリコーン系消泡剤はピッチの発生が少なく、鉱物油系消泡剤と比較し1/4~1/5の添加量で効果があり、消泡剤容器交換の手間が減るなどのメリットがあります。ただし、低添加量であることから流量コントロールをきっちりする必要があります。

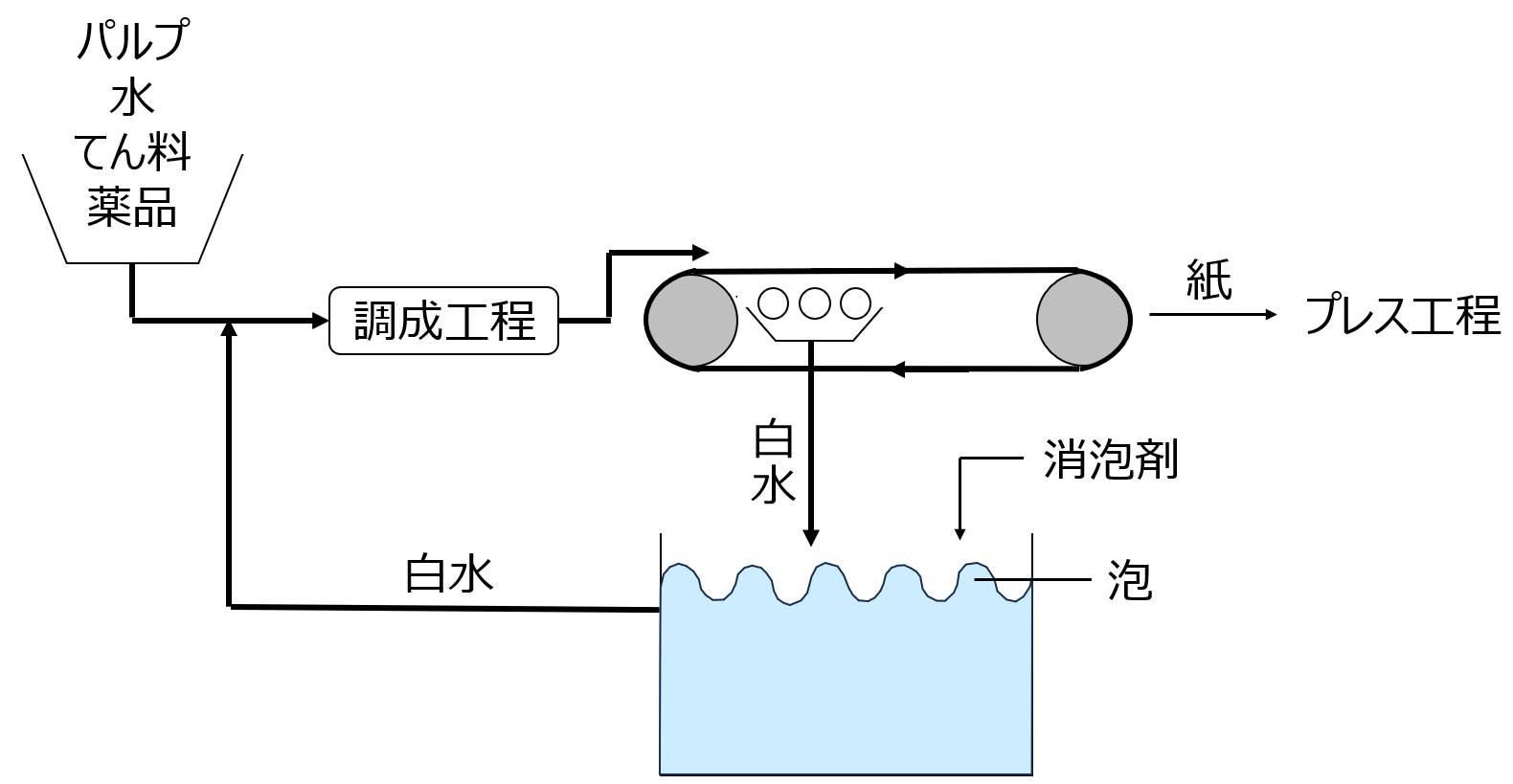

抄紙工程

パルプ製造工程でつくられたパルプが、紙の形態に整えられるのが抄紙工程です。紙パルプ工業では抄紙機を使った連続生産方式で紙をつくっています。パルプ製造工程できれいに洗浄されたパルプを水で0.5%程度に薄めて、クレーやタルクなどのてん料とサイズ剤や紙力増強剤などの薬品を加え抄造機に送ります。

抄紙機では幅数m、長さ数十mのキャタピラー状の金網が1,000m/min前後で回っていて、ここへ前述のパルプ混合物が流し込まれます。

ワイヤーの上にはパルプ、てん料、薬品の所定量が残って水を含んだ紙を形成し、ほとんどの水と一部のパルプ、てん料、薬品はワイヤーのすき間から下に落ちピットにたまります。この水は白っぽく見えることから「白水」と呼ばれ、パルプの番釈水として再利用されます。白水中には起泡剤として働くサイズ剤や、泡の表面についてスカムとなるクレーやタルクが含まれています。したがって、白水が再利用のために工程を循環するときに、泡の発生に悩まされることになります。 抄紙機でつくられたパルプシートはプレス工程で脱水され、さらに、乾燥工程で乾燥されて紙となります。

図 抄紙工程

抄紙工程における消泡剤

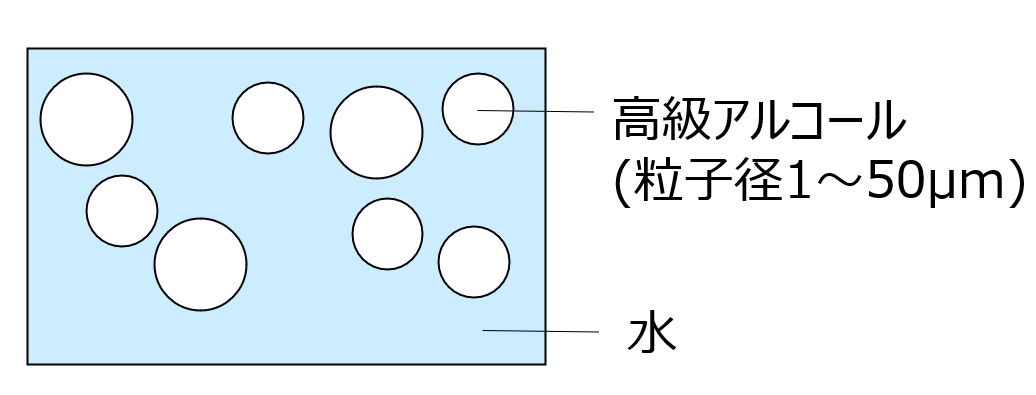

抄紙工程における消泡剤は、抄紙時の泡の発生を抑えるほかに、サイズ度などに悪影響を及ぼさないことが肝心です。最もよく使われる消泡剤のタイプは、ポリアルキレングリコール系と、高級アルコールエマルション系とに分けられます。

ポリアルキレングリコール系消泡剤は、高級アルコールや高級脂肪酸にアルキレンオキシドを付加させたもの(例:C18H37O(C2H4O)n(C3H6O)mH)で、起泡性の低い非イオン界面活性剤の一種です。

白水の泡の性質によっては少量でよく効くときがあり、いろいろな構造のものが市販されています。取り扱いや貯蔵安定性の面で特に注意を払う必要がない代わりに、白水の温度によって性能が変化する、サイズ度に影響するなどの性質をもっています。したがって、添加量のコントロールに気を使う必要があります。

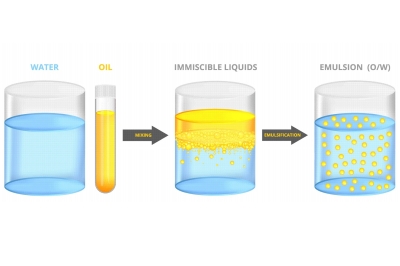

図 高級アルコールエマルション系消泡剤

高級アルコールエマルション系消泡剤は、高級アルコールを乳化分散し、o/wエマルションとしたものです。白水に容易に分散するため、斑点トラブルなどの発生やサイズ度への影響が小さいことが特長です。

しかしながらエマルションの形態をとっていることから、分離、増粘などの恐れがあるので、貯蔵条件に気を付ける必要があります。

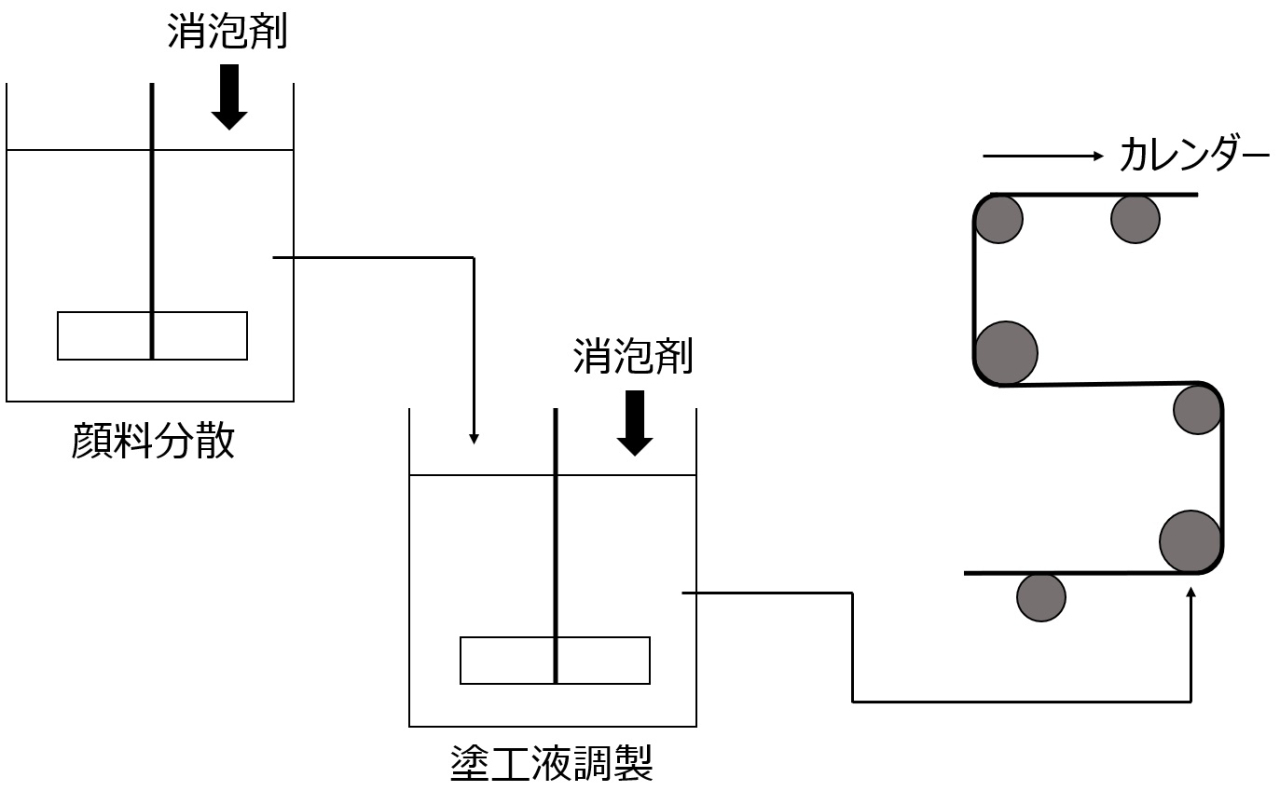

コーティング工程

図 コーティング工程

カラー印刷に使われる紙は「コート紙」と呼ばれ、抄造機でつくられた紙に塗工液を塗ってつくられています。

塗工液は、カオリン、炭酸カルシウムなどのピグメント成分と、ラテックス、でんぷんなどのバインダー成分を混ぜたもので、これを高速で走行している紙の上に塗工し、乾燥して仕上げます。

塗工液に泡が発生すると塗工液の粘度が高くなり、塗工性に支障をきたします。また、塗工紙の表面にピンホールが空いたり、外観が悪くなる、印刷がうまくいかないなどの障害が発生する恐れがあります。

コーティング工程において使用される消泡剤

ピグメントを分散する工程で添加される消泡剤を前添加用消泡剤といい、塗工液中の泡の発生を抑えることが主目的です。

塗工液調製後に添加される後添加用消泡剤は塗工後の障害を防ぐのが目的となります。

よく使われる消泡剤としては、鉱物油系消泡剤、金属石けん系消泡剤、ワックスエマルション系消泡剤があります。

金属石けん系消泡剤は、ステアリン酸アルミニウムなどの金属塩を鉱物油に分散したものです。

ワックスエマルション系消泡剤は天然ワックスや合成ワックスを水中に乳化分散しo/wエマルションとしたものです。

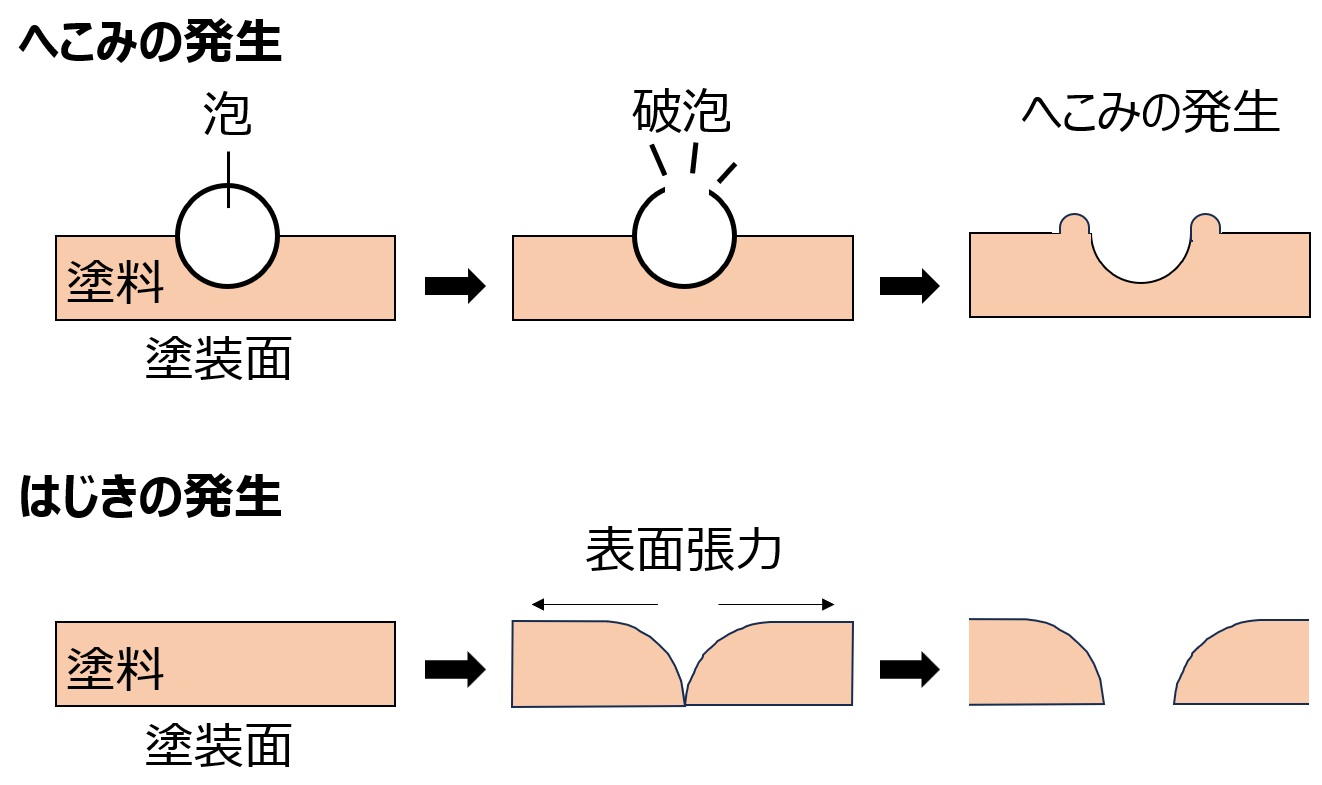

塗料・インキ工業で使用される消泡剤

顧客のニーズの多様化に伴い、塗料・インキの特性も多様化、高品質化し、これに伴い、消泡剤も高性能化が進んでいます。

塗料・インキメーカーでは、製造段階から塗装段階に至るまで泡が重要な問題となっており、仕上がりまで泡問題で気を抜けません。顔料を分散させる工程と、溶剤などで顔料分散液を希釈する工程では、泡立ちが激しいとかくはんスピードを落とす必要があるため生産性が落ちます。また、塗料・インキをろ過して容器に充てんする工程では、所定量を充てんできないなどの泡トラブルが発生します。

一方、塗装段階では、作業性がよいことから塗装にはローラーをよく使われますが、ローラーは泡をかみ込みやすい構造をしているため、より強力な消泡剤が必要となってきています。そのほか、スプレー塗装なども泡が立ちやすい方法です。

図 へこみ(上)とはじき(下)の発生機構

この工程で発生した泡は塗膜や印刷物の品質に大きく影響するので、各塗料・インキメーカーは品質に合わせて消泡剤を選定しています。さらに、塗料は高温で焼き付けられることもあり、塗料中の溶剤が突沸することによって泡が発生することがあるので、ここでも消泡剤が最後の役目を果たしています。

鉱物油系消泡剤、シリコーン系消泡剤、シリコーンエマルション系消泡剤、アマイドワックス系消泡剤、金属石けん系消泡剤などが使用されます。消泡剤は本質的に塗料・インキに不溶性であるため、不適当な消泡剤を使用すると、へこみ、はじきなどの現象が生じます。消泡剤の選定とともに添加方法、添加量の最適化には十分注意を要します。

その他の工業で使用される消泡剤

合成ゴム・ラテックス工業で使用される消泡剤

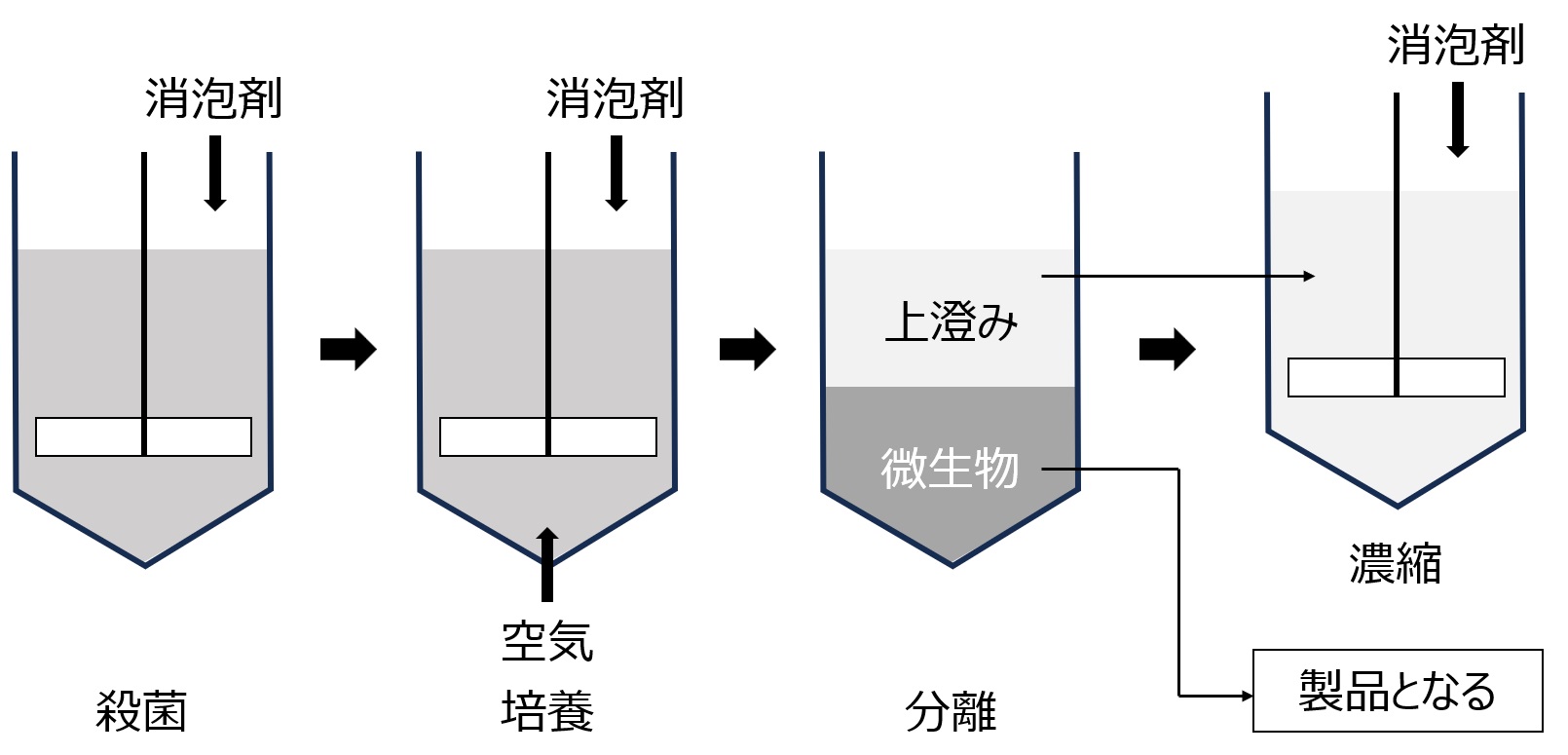

図 一般的なモノマー回収工程

合成ゴム・ラテックスは、モノマーと呼ばれる低分子の反応性化合物を反応させてつくられる高分子量の合成物です。ほとんどの場合が乳化重合という方法で製造されています。

まず、モノマー、重合開始剤を界面活性剤で水に乳化させたエマルションを加熱して重合を行います。モノマーの反応率は100%にはならないので、未反応のモノマーを回収します。その後、製品の形態を整えるために所定の濃度まで濃縮します。

これらすべての工程で界面活性剤と水が存在し、常に泡の発生しやすい状況となっているため、泡のコントロールが重要な課題です。

よく使われる消泡剤は、シリカ粉末をシリコーンオイルに分散した鉱物油系消泡剤、ポリアルキレングリコール系消泡剤、ワックスエマルション系消泡剤です。

発酵工業で使用される消泡剤

発酵工業で製造されるものはわれわれの生活に密着しています。例えば、パン酵母など生き物そのもの、グルタミン酸ナトリウム、核酸、また、ペニシリンなどの抗生物質も発酵でつくられていて人類に貢献しています。

発酵の種類は、空気を好む微生物を利用する「好気発酵」と、無酸素下で活発に活動する微生物を利用する「嫌気発酵」に分けられます。

好気発酵における泡の発生

好気発酵の場合は、空気を吹き込むために、非常に泡立ちやすい状態になっています。発酵装置の中には微生物の栄養源として使用される大豆、コーンスターチなどのほか、発酵による副生成物が存在して、これらが起泡剤となり、吹き込んだ空気の泡を安定化します。

嫌気発酵における泡の発生

嫌気発酵の場合は泡の問題は少ないですが、微生物の生命活動の結果発生する炭酸ガスのために泡が立つ場合があります。

図 一般的な発酵工程

発酵工業で使用される消泡剤は、微生物への影響が小さいことが必要です。消泡剤の種類によっては微生物の生育を阻害するものもあるため、微生物に最適な消泡剤を選ぶ必要があります。つまり、どんな微生物にも効果のある消泡剤というものはなく、微生物、発酵条件に合わせていろいろな消泡剤を用意する必要があります。

消泡剤は、精製工程で最終製品から除去できるものでなくてはなりません。多くの用途によく使われ消泡効果の高いシリコーン系消泡剤は、水に不溶で除去が困難なため発酵中には使われません。ポリアルキレングリコール系消泡剤は、温度をコントロールすることによって水に可溶となり、消泡効果もあることから、発酵用として広く使われています。

排水処理で使用される消泡剤

下水、し尿、紙パルプなどの排水処理の1つに「活性汚泥処理法」があります。活性汚泥処理法では、ばっ気槽と呼ばれる処理槽に排水を導き、微生物と混合します。ばっ気槽では、微生物の活動を活発にするために盛んに空気を吹き込むので泡立ちやすくなります。

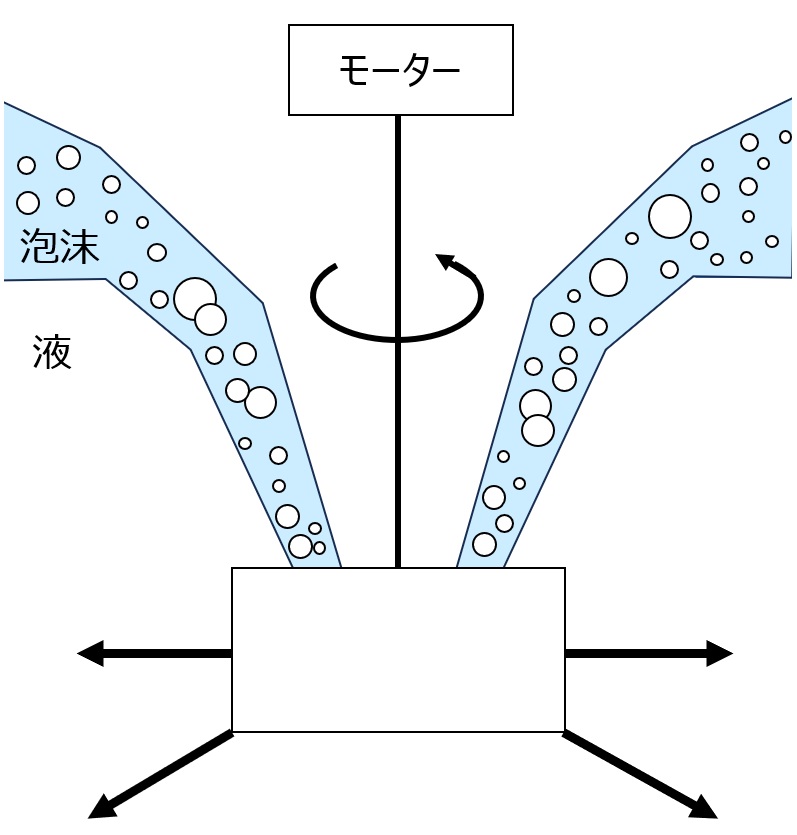

図 泡を消す装置概略図の一例

泡は処理設備の効率にも影響を及ぼし、本来の能力を発揮できない原因の1つになります。したがって、処理設備メーカーは機械的に泡を消そうといろいろな装置を工夫しています。

排水をかくはんする羽に工夫をして上層の泡を巻き込んだときに泡を押しつぶして液に戻す装置、針が放射状に突き出たかくはん棒を泡沫の中心部で回して泡をつぶしながら破壊する装置などです。

しかし、特殊な泡破壊装置を使えないときや、機械的方法でも泡を破壊しきれないときは、消泡剤を使用します。ばっ気槽には生活排水などいろいろな成分が混ざり込むため、泡の表面にスカム状のものがつくなど安定で強い泡が発生します。したがって、消泡剤も強力なものが必要となり、主にポリアルキレングリコール系消泡剤が使われています。

紙パルプ排水は、それぞれの工程から出た排水を集めて一度に処理されるため、すべての製造工程の起泡性物質が混ざり込んでいます。ここでもポリアルキレングリコール系消泡剤が使われますが、高級アルコールエマルション系消泡剤もよく使われます。

ばっ気槽の微生物処理は循環系で行われるため、消泡剤は自然界に出ていくことはありません。したがって、河川への放流排水への影響を考えずに消泡剤を選定することができます。

沈殿槽の上澄み液は河川に放流されます。公害防止のため放流水に含まれる汚濁物質の種類と量が各自治体の条例で厳しく規制されています。したがって、消泡剤を添加することにより条例の規制値を超えることがあってはなりません。

例えば、放流排水のBOD(生化学的酸素要求量)、COD(化学的酸素要求量)の上限は決められているので、消泡剤のBOD、CODは低いものが好まれます。放流排水に油が浮いたように見える「油浮き現象」があると、これも規制の対象となるので、放流排水によく分散する消泡剤が好まれます。また、規制の対象ではありませんが、放流排水が泡立つといかにも河川を汚しているような印象を与えるので、これも嫌われます。高級アルコールエマルション系消泡剤や、シリコーンエマルション系消泡剤が使われます。

関連製品・トピックス

関連製品

| 三洋コーポレートサイト製品情報・関係会社サイトへのリンク |

|---|

製品検索TOP |

トピックス

参考・引用文献:

パフォーマンスケミカルスの機能シリーズNo.5「泡を立てる・泡を消す」起泡・消泡機能編

大澤俊彦著『泡のおもしろ科学ーバブルの名誉のためにー』裳華房(1996) p.21

『三洋化成ニュース』「ケミカル・ファンクション・レポート」No.328、No.329、三洋化成工業(1988)

もりひろし著『この世はすべて泡だらけ』TOTO出版(1993)

立花太郎著『しゃぼん玉』中央公論社(1975)

『消泡剤の最新応用技術』シーエムシー(1991)

『泡のメカニズムの解明と脱泡・消泡のトラブル対策』テクノシステム(1993)p.140

『油化学』Vol.42 No.10「大特集 泡の科学と技術」(1993)p.2

総合技術資料集『泡トラブルと消泡技術』兵庫経営開発センター(1983)p.3

総合技術資料集『塗装・塗膜クレーム発生原因とその対策』神奈川経営開発センター(1980)p.291

日本コンクリート工学協会『コンクリート便覧』技報堂(1976)p.244

M.J.ローゼン著『界面活性剤と界面現象』フレグランスジャーナル(1995)p.174

藤本武彦著『新・界面活性剤入門』三洋化成工業(1981)p.174

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。