界面活性剤入門3(浸透剤、湿潤剤、繊維用薬剤)

界面活性剤とは

まず、界面とは異なった性質を持つ2つの物質の間に存在する境界面のことで、液体と固体、液体と液体、液体と気体の間に界面が存在します。

この界面において洗浄や乳化、分散、湿潤、浸透などの機能を発揮して性能を高めるのが界面活性剤です。

界面 = 異なった性質を持つ2つの物質の間に存在する境界面

液体と固体 : コップとコーヒー、機械と潤滑油

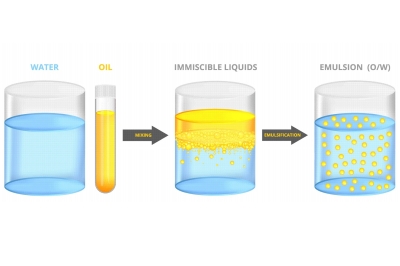

液体と液体 : 水と油

液体と気体 : 海水と大気、シャボン玉

界面活性剤の役割例

洗浄 ・・・ 汚れを落とす

乳化・分散 ・・・ 混ざり合わないものを混ざりやすくする

湿潤・浸透 ・・・ 濡れやすく、しみ込みやすくする

界面活性剤の基本構造と種類

・界面活性剤は分子中に親油基(油になじむ部分)と親水基(水になじむ部分)をもつ

・界面活性剤には親水基の構造によって、以下4つに大別される

| 界面活性剤の種類 | 特徴 | 主な用途 |

|---|---|---|

| ノニオン系界面活性剤 |

|

|

| アニオン系界面活性剤 |

|

|

| カチオン系界面活性剤 |

|

|

| 両性界面活性剤 |

|

|

界面活性剤の機能紹介動画

界面活性剤の機能紹介動画の構成

0:00 界面活性剤の機能紹介

0:21 パート① 洗浄性(布の洗浄実験)

1:05 パート② 浸透性(疎水性繊維への浸透性付与の実験、不織布への浸透性付与の実験)

2:15 パート③ 分散性(無機顔料の分散実験)

3:00 パート④ 起泡性(起泡剤添加の実験)

3:25 パート⑤ 消泡性(消泡剤添加の実験)

3:44 パート⑥ 平滑性(シートベルトの平滑性テスト)

4:25 パート⑦ 抗菌性(抗菌剤添加の実験)

湿潤剤・浸透剤とは

湿潤剤(wetting agent)、浸透剤(penetrating agent)は、水でぬらす、水をしみこませる場合に用いられる薬剤です。

湿潤と浸透は類似しており、ぬれやすさが重要となり、湿潤剤と浸透剤はほぼ同じ組成の界面活性剤が使用されています。

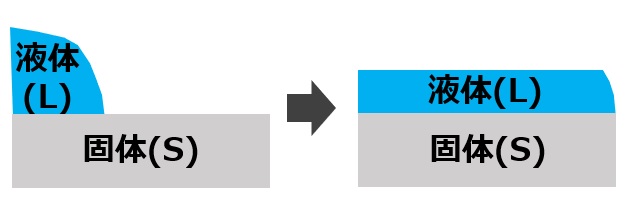

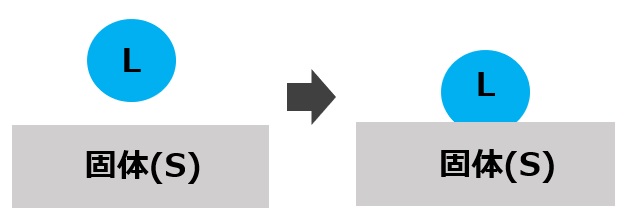

湿潤:固体と気体との界面を固体と液体(水)の界面に置き替える → ぬれるようにする

浸透:固体の隙間に液体(水)が入り込む → しみこむ

ぬれ方の分類

通常、ぬれは以下の3つに分類することができます。

| 概要 | イメージ図 | 例 | |

|---|---|---|---|

| 拡張ぬれ | 固体表面の全面を液滴が覆う |  |

・雨でアスファルトの道が全面ぬれる ・塗装の際の塗布面積を広げていく |

| 付着ぬれ | 固体表面に液滴を置くようにぬれる |  |

・葉っぱの表面に水滴が付着 ・ガラスの表面が湯気で曇る ・接着剤やインクの塗布 |

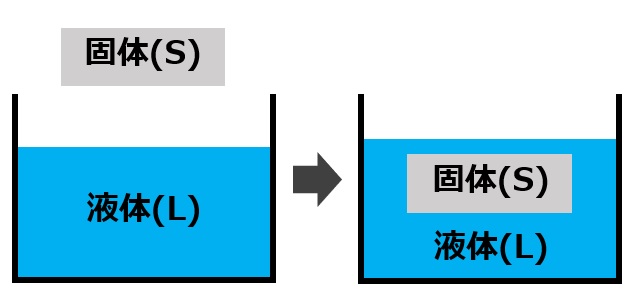

| 浸せきぬれ | 固体を大量の水の中に浸せきする |  |

・小麦粉を水でといた状態 ・繊維のぬれ ・顔料や粉体の分散 |

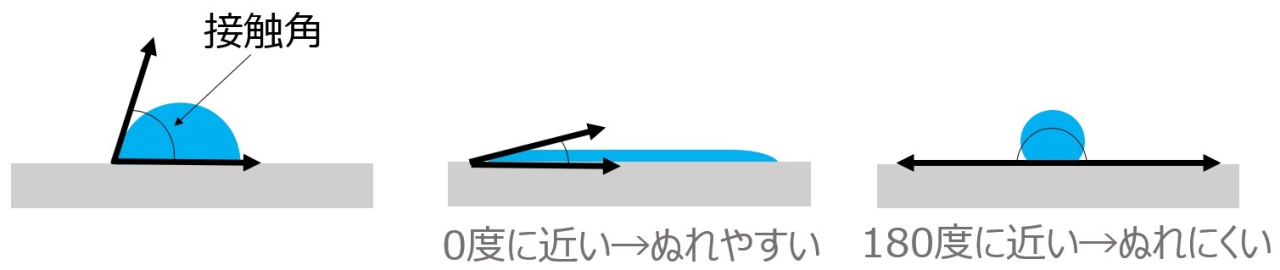

ぬれやすさの指標は接触角

ぬれやすさを定量的に表すために水滴の形が用いられます。水滴の形は、下図に示すような接触角θで表すことができます。

接触角が0度に近いほどぬれやすく、180度に近いほどぬれにくい状態となります。

図 固体表面のぬれの状態

界面活性剤がないとき

水滴は、水の表面張力で表面積が最も小さい球状になろうとします(水滴の表面エネルギーを最小にしようとする)。

また、ガラス面は、表面に気体分子を吸着させることでエネルギーを下げて安定しています。

⇒水滴とガラスが接触した際、水滴はガラス上で球形になります(=ぬれていない)

界面活性剤があるとき

界面活性剤は固体と液体が反発している接触点に集まり、水滴は広がりやすくなります。

⇒ガラスの表面に水滴が付着した接触角が小さくなります。

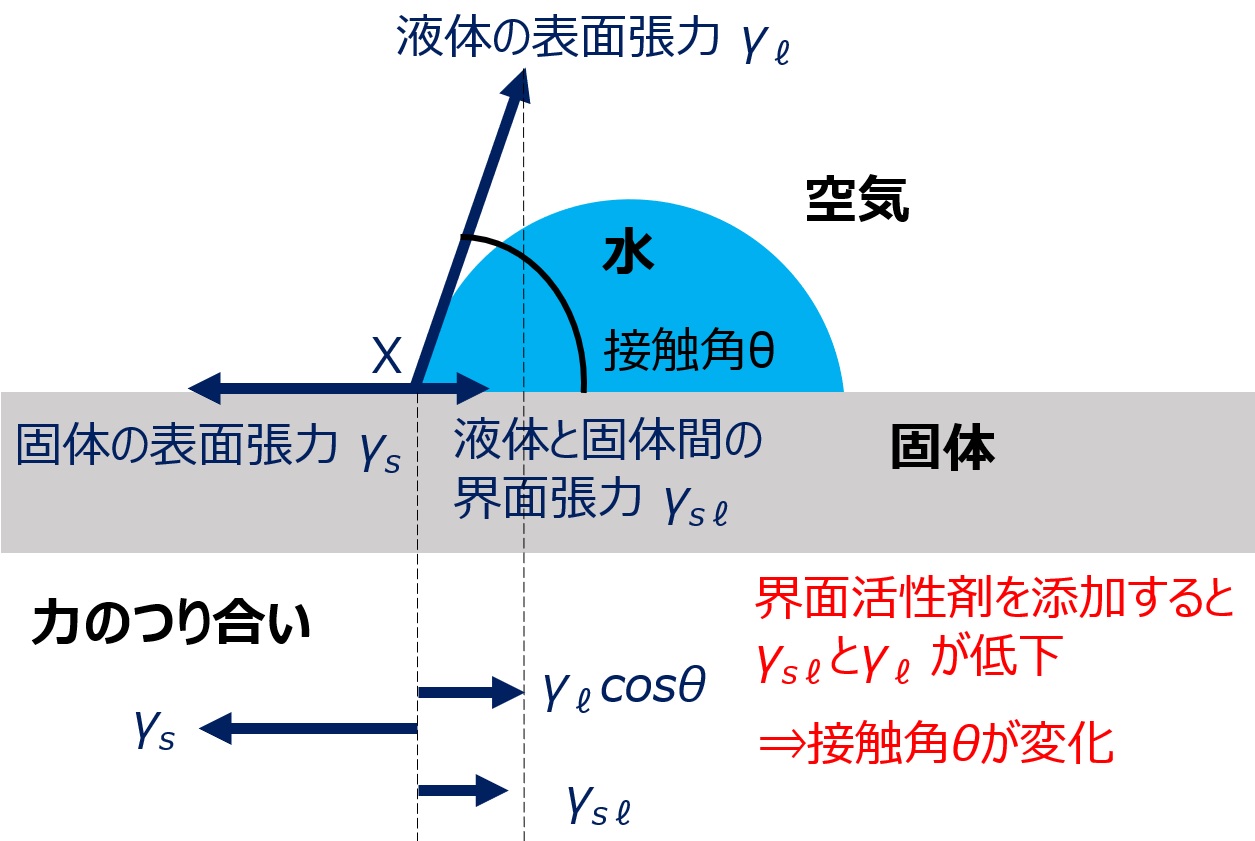

接触角と表面張力の関係

図 固体表面が水滴でぬれている状態

固体表面が水滴でぬれている状態を液体の表面張力γℓ、固体の表面張力γs、液体と固体の界面張力γsℓの3つの力と接触角θで表すと、左図のようになります。

この3つの力を合計してみて、接触点xで水分子がさらに左に引かれるならば、ますます水滴は広がり固体表面はぬれて接触角θは小さくなります。もし右に引かれるならばその逆となります。

左に引っ張らおうとする力:γs

右に引っ張ろうとする力:γℓ・cosθ+γsℓ

これらの力の大きさを比較することでぬれやすさを表すことができます。

γs > γℓ・cosθ+γsℓの場合:水滴は広がりやすくなる

γs < γℓ・cosθ+γsℓの場合:水滴は球形に近づこうとする。

γs = γℓ・cosθ+γsℓの場合:水滴は静止していて、このときのθが接触角となる。

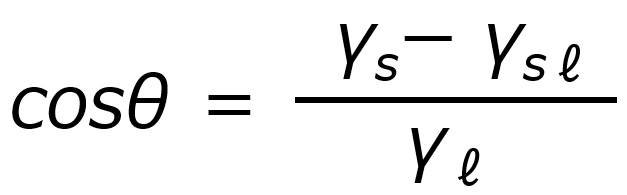

さらにこの式を変形していくと、接触角は次のとおり表面張力と界面張力で表すことができるようになります。

湿潤・浸透剤の作用機構

水滴に界面活性剤を溶かしこんだ際の挙動

固体の表面張力 γs:固体の種類によって一定(界面活性剤の有無により変化しない)

水の表面張力 γℓ:界面活性剤の添加により小さくなる

水と固体との間の界面張力 γsℓ:界面活性剤の添加により小さくなる

界面活性剤を添加すると、上記式の右辺は大きな数字となり、これと釣り合うために左辺の接触角θが小さくなる必要があります。

こうして界面活性剤の界面張力低下作用は、接触角θを減少させることになり、湿潤作用や浸透作用を増大させる方向に作用します。

これが湿潤剤や浸透剤の作用機構となります。

湿潤、浸透剤としての界面活性剤

代表的な界面活性剤の浸透力

| 界面活性剤 | 浸透時間 s |

|---|---|

| ノニルフェノールEO10モル付加物 | 4.0 |

| ドデシルベンゼンスルホン酸ナトリウム | 3.0 |

| アルキルナフタレンスルホン酸ナトリウム | 4.5 |

| ジオクチルスルホコハク酸ナトリウム | 1.0 |

| 水のみ | >100 |

・測定方法:キャンバス法(界面活性剤0.5%水溶液、15℃)

・表中EO10モル付加物とはエチレンオキシド10モル付加物を意味する

浸透剤が入っていないただの水だと、浮かべたキャンバスはいつまでも沈降しないが、浸透剤を加えるとわずか数秒で沈降します。

なかでもジオクチルスルホコハク酸ナトリウムを添加した水溶液は特に優れた浸透性を示します。

各種非イオン界面活性剤の浸透力

| 非イオン界面活性剤 | 親油基の構造 | 曇点 ℃ |

浸透時間 s | |

|---|---|---|---|---|

| 0.2%水溶液 | 0.05%水溶液 | |||

| パラフィン酸化アルコールEO付加物 | 分子の真ん中付近にOHのある C12~14の第2級アルコール |

64 | 4 | 28 |

| オキソアルコールEO付加物 | 分岐のあるC12~13の第1級アルコール | 65 | 16 | 53 |

| チーグラーアルコールEO付加物 | 直鎖のC12~16の第1級アルコール | 64 | 60 | 203 |

| ノニルフェノールEO付加物 | 分岐のある側鎖をもつアルキルフェノール | 63 | 4 | 24 |

| 直鎖アルキルフェノールEO付加物 | 直鎖アルキルフェノール | 56 | 5 | 27 |

湿潤、浸透の効果として、親油基の真ん中に親水基があるものが最も浸透力が大きくなります。次に親油基に分岐があるものが浸透力が大きく、最も浸透力が小さいのは直鎖の親油基を持ち末端に親水基を有するタイプの界面活性剤となります。

図 高級アルコールEO付加物の浸透力比較

この経験則は非イオン界面活性剤に限らず、アニオン界面活性剤にも一般的に成立することでよく知られています。

ただし、界面活性剤の湿潤や浸透に適した範囲にあるという前提条件のもと成り立っています。

湿潤剤・浸透剤の用途

繊維工業

繊維加工技術の進歩とともに、浸透剤や湿潤剤はなくてはならない薬剤としてさまざまな場面で活躍してきました。

その使用条件も、強酸性から強アルカリ性、多量の塩が存在する場面など多岐に渡ります。

繊維はその化学構造によってぬれ方がかわってきます。下表に、ぬれやすい繊維、ぬれにくい繊維をまとめます。

なお、この分類はよく精錬した繊維についてであり、実際は、繊維には油剤や天然のワックスが付着していることが多く、この分類とは異なる場合もあります。

繊維のぬれやすさの分類

| 非常にぬれやすい繊維 | 脱脂綿、レーヨン、ビニロン、アクリル |

|---|---|

| 比較的ぬれやすい繊維 | アセテート、ナイロン |

| わずかにぬれる繊維 | ポリエステル |

| ほとんどぬれない繊維 | ポリプロピレン、羊毛 |

湿潤剤、浸透剤を含む処理液の性質

布ができるまでの製造過程では、繊維を処理する条件が酸性またはアルカリ性であったり、あるいは無機塩類が大量に含まれていたりします。これらは浸透剤の浸透力にも大きく影響します。

浸透力を低下させる要因の例

・一般に非イオン性浸透剤はアルカリ性では浸透力が低下することが多い。

・アニオン性浸透剤は、酸性で浸透力が低下することが多い。

・分子中にエステル結合をもつ浸透剤は、強酸性や強アルカリ性では高温で分解して浸透力が低下することがある。

・アニオン性浸透剤の硫酸エステル塩型浸透剤は酸性溶液中で分解し、使用中に浸透力が低下することがある

浸透時間に及ぼす酸、アルカリおよび塩類の影響

| 浸透時間[s] | ||||

|---|---|---|---|---|

| 浸透剤 | 水 | 3% NaOH | 5% H2SO4 | 10% NaCl |

| C8~10アルコールEO6モル付加物 | 3.5 | 10.3 | 10.1 | 2.5 |

| ノニルフェノールEO10モル付加物 | 4.0 | 37.0 | 3.0 | 57.4 |

| アルキルナフタリンスルホン酸ナトリウム | 4.5 | >60 | 不溶 | 不溶 |

| ジオクチルスルホコハク酸ナトリウム | 1.0 | 3.0 | 3.5 | 不溶 |

使用条件とそれに適した浸透剤の一例

| 使用する条件 | 使用される浸透剤 |

|---|---|

| 強アルカリ性 | 低分子量アニオン浸透剤を中心としたアルカリ浸透剤 |

| 弱アルカリ性 | 硫酸エステル塩型などのアニオン浸透剤、 非イオン浸透剤など |

| 弱酸性 | スルホン酸塩型アニオン浸透剤、非イオン浸透剤 |

| 強酸性 | 非イオン浸透剤 |

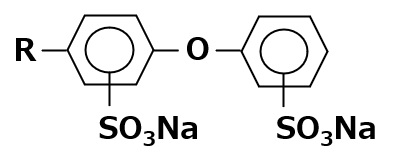

| 強酸化剤あるいは無機塩などの多い溶液 | 特殊なスルホン酸塩型浸透剤 例 アルキルジフェニルエーテルジスルホン酸ジナトリウム |

合成繊維製造工程の湿潤・浸透剤

合成繊維の製造工程の流れ

ポリマーの製造 ⇒ 紡糸 ⇒ 延伸 ⇒ 後処理工程

繊維油剤の役割

主に防止工程で糸を引きやすくする紡糸油剤のことを指します。浸透・湿潤剤を添加し、薬剤が効果を発揮するのを助けます。

ポリプロピレン繊維に対する湿潤・浸透剤の効果

最も水にぬれにくいポリプロピレン繊維の繊維油剤処理工程を例として説明します。

ポリプロピレン繊維を油剤で処理する場合、油剤は水に乳化あるいは分散させた状態で使用されます。

ポリプロピレン繊維は水にぬれにくいため「油剤が付着しにくい」、「油剤が繊維の束の内部まで浸透しにくい」などの問題を起こしやすくなります。

この問題を解決するため、通常油剤に湿潤・浸透作用を付与する目的で非イオン性やアニオン性湿潤・浸透剤を添加しています。

接触角を小さくでき、浸透力に優れる高級アルコールEO付加物やスルホコハク酸型界面活性剤を添加して、油剤がポリプロピレン繊維の束に浸透しやすくしています。

ポリプロピレン繊維に対する湿潤・浸透剤の効果

| 湿潤・浸透剤 | 接触角 度 0.5%溶液 |

浸透時間 s 1.0%溶液 |

|---|---|---|

| なし(水) | 78 | 沈降しない |

| 高級アルコールEO付加物 | 28 | 2 |

| スルホコハク酸型 | 30 | 6 |

| 油剤A(湿潤・浸透剤未添加) | 68 | 約200 |

| 油剤A+油剤に対し10%の上記高級アルコールEO付加物添加 | 63 | 13 |

精錬工程の湿潤・浸透剤

染色する前の布には、天然繊維、合成繊維を問わず、紡績や製織などの工程で油剤やのり剤などが付与され、さらにほこりや機械油なども付着しています。これらの付着物は、繊維加工処理を行う際にさまざまな問題を発生させます。

(例えば染料の浸透を妨げ、染色ムラを生じさせる等)

これらの問題の発生を防ぐため、染色工程では染色前にこれら付着物を完全に取り除く精錬という処理を行います。

繊維を染色する前の布に存在する主な不純物

| 汚れの種類 | |

|---|---|

| 天然繊維の場合 | ロウ質、油脂、タンパク質、ペクチン質、鉱物油、油脂のケン化生成物、色素物質 |

| 工程由来の不純物 | 紡績油、のり剤、機械油、鉄さびなどの汚れ、綿くずなどのゴミ |

木綿の精錬に使用される浸透剤の例

木綿はアルカリに対して非常に強いため、水酸化ナトリウムや炭酸ナトリウムのような強いアルカリとアニオン性浸透剤や非イオン性浸透剤との併用で精錬されることが多くあります。また木綿は熱にも強く、短時間で精錬効果が得られる高温で精錬されています。

綿布精錬に対する浸透剤の効果

| 精錬浴組成 | 精錬浴組成% | |||

|---|---|---|---|---|

| A | B | C | D | |

| NaOH(38度ボーメ) | 10 | 10 | 10 | 10 |

| オレイルアルコール硫酸エステルナトリウム塩* | ー | 1 | ー | 1 |

| オレイルアルコールEO18モル付加物 | ー | ー | 0.2 | ー |

| 高度硫酸化油 | ー | ー | ー | 1 |

| 水 | 90 | 89 | 89.8 | 88 |

| 精錬布の白度**(%) | 70.5 | 72.7 | 75.3 | 74.2 |

のり付け工程の湿潤・浸透剤

織布では、経(たて)糸にのりをつけるのり付け工程があります。

のり剤としてはデンプンおよびゼラチンが使用されていましたが、アルギン酸ナトリウム、カルボキシメチルセルロース(CMC)、ポリビニルアルコール(PVA)、その他の合成のり剤が使用されるようになっています。

経糸に対するのり剤の付着量が多くなるほど、のり付け工程の効率がよいこととなります。

浸透剤は、のり剤の浸透力をアップさせ、のり剤を短時間に繊維間のすき間に入れ付着量を多くするために使用されています。

のり剤の浸透時間と付着量の関係

| のり剤の浸透時間 s | 経糸に対するのり剤の付着量 % |

|---|---|

| 600以上 | 2.7 |

| 310 | 3.0 |

| 8 | 3.2 |

左表にのり剤の浸透時間とのり剤の付着量の関係を示します。浸透時間が短いのり剤ほど付着量が大きくなっています。

・経糸種類:キュプラ繊維

・のり液組成:PVA3%、織布油剤(非イオン浸透剤を配合)0.3%、

および水96.7%

・のり付方法:小型ローラーサイジング機による

・測定方法:キャンバス法(20℃)

漂白工程の湿潤・浸透剤

布を白くする漂白剤の効果を高めるために浸透剤が使用されます。

漂白方法の分類

| 蛍光漂白法 | ・紫外線を吸収して可視部の短波長光線を放出する蛍光物質を繊維に吸収させて白度を増進させる方法。 ・使用表が簡便で漂白効果にも優れるが、光源によって白さの程度が著しく変化して見える、 日光堅ろう度が悪いなどの欠点がある。 |

|---|---|

| 化学漂白法 | ・酸化または還元作用によって繊維に含まれた色素物質を分解して純白にする方法。 |

漂白方法も機械化が進むにつれ連続工程となり、速度が早くなるにつれ、漂白液を短時間で均一に浸透させることが必要となってきています。

そこで、浸透剤の優劣が決め手となってくる。この他、連続生産では浸透性以外にも起泡性が低いことが重要となります。

綿布、レーヨン布などの漂白は、多くの場合、亜塩素酸ナトリウムを使用して弱酸性で行われます。

浸透剤としては、非イオン性浸透剤が適しており、あるいはアニオン活性剤との配合物が使用されます。

染色工程の湿潤・浸透剤

染料を繊維の束の内部まで速くゆきわたらせ、均一に染める目的で、染色液に湿潤・浸透剤が配合されます。

染色方法の分類

浸染:染浴中に繊維を浸して染色を行う方法(ジッガー染色機、ウインス染色機、液流染色機)

捺染:のり剤に染料を加えておいて、プリント柄を布に印捺して多色の模様をつけ、次いでこれを蒸気で加熱して染料を繊維に染着させる染色方法

木綿、麻などの天然繊維およびビスコース・レーヨンのような再生繊維の場合、これらの繊維表面には吸着サイトとしてイオン基が存在しないため、使用される染料としては、直接染料、ナフトール染料、硫化染料、建染染料、反応染料などが使用されます。

染色の第一段階は、染料液の繊維への浸透であり、この段階でいかに浸透するかが均染に大きく影響してきます。

このため、使用する染色助剤には、浸透機能に重点が置かれます。

染色に使用されている浸透剤の一例を以下に示します。

・ジオクチルスルホコハク酸ナトリウム

・アルキルベンゼンスルホン酸ナトリウム

・アルキル硫酸エステルナトリウム

・高級アルコールEO付加物

マーセル化工程の湿潤・浸透剤

マーセル化

木綿の繊維を20~30%の濃い水酸化ナトリウム水溶液に常温付近で浸漬すると木綿繊維はアルカリによって膨潤して太くなると同時に長さが急速に収縮し始めます。このとき、繊維が収縮しないように引っ張っておくと、光沢のある染色しやすい木綿繊維になります。

シルクのような光沢をもつ綿製のゴルフシャツやブラウスはこの方法でつくられています。

マーセル化工程においても、アルカリ液の綿布内への均一で速やかな浸透は重要ですが、このような濃いアルカリ液へは普通の浸透剤はまったく溶解しないので、特殊な浸透剤が必要となります。

アルカリ浸透剤について

アルカリ浸透剤としては、下表のように疎水基が小さい界面活性剤が適しています。

疎水基が小さいと、普通の水には溶けすぎて界面活性をあまり示しませんが、濃アルカリ溶液中では溶解度が減少して適度の溶解度になるので、優れた浸透力を発揮します。

アルカリ浸透剤と通常の浸透剤の比較

| アルカリ浸透剤 | 通常の浸透剤 |

|---|---|

疎水基小 |

疎水基大 |

| 濃アルカリに可溶、ただし中性の水中では浸透力小 | 濃アルカリに不溶 |

現在では、炭素数が5~10くらいの低級なアルキル基をもつスルホン酸塩や硫酸エステル塩のようなアニオン性浸透剤と、ブチルセロソルブなどの溶剤との配合物が使用されています。

R(C5~C10)ーSO3Na

R(C5~C10)ーOSO3Na

C4H9OCH2CH2OH(ブチルセロソルブ)

トイレタリー分野

衣料用洗剤、台所用洗剤およびシャンプー

日常的な家庭用品である石けんも洗剤もシャンプーも、その主成分は界面活性剤であり、その目的も付着した汚れを落とすという点では同じとなります。

洗浄は、界面活性剤のもつ湿潤・浸透、乳化、分散などのいろいろな機能が組み合わされたときに、その機能を発揮することができます。

衣服の洗浄過程の例

①繊維のすき間へ洗剤液が浸透する過程

②a)汚垢を繊維の表面から分離する過程

b)汚垢を分散し保護する過程

③汚垢を洗浄系から除去する過程

これら3つの過程の内、①の過程は洗浄液が繊維のすき間にある汚垢を除去するため繊維をぬらし、そのすき間に浸透して汚垢との接触を行うことであり、食器や金属のような平滑な固体表面を洗浄する場合にはほとんど不必要な作用となります。

次に、浸透した洗浄液が ②a)の過程において汚垢を繊維から引き離す作用をします。

②b)は離脱した汚垢粒子をより小さな粒子に分散して、いったん分散した粒子が再凝集しないように汚垢粒子を保護する過程で、洗剤の乳化、分散、再付着防止作用がこの働きをします。

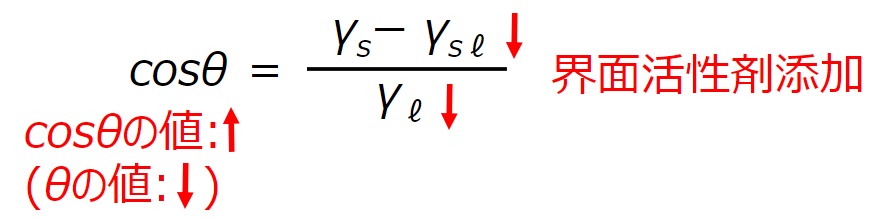

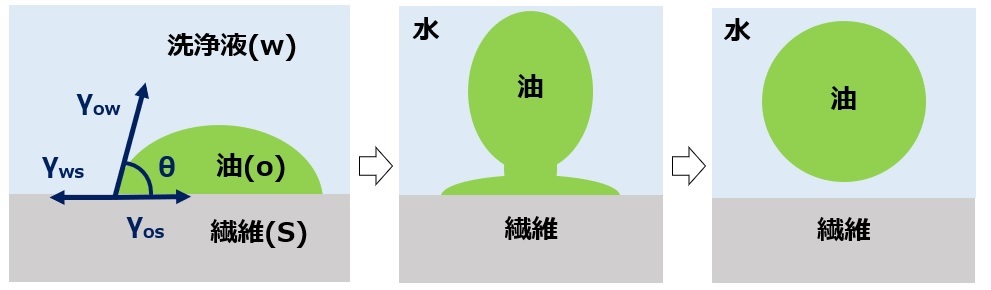

γow:洗浄液と油汚れのとの界面張力、 γws:洗浄液と繊維との界面張力、 γos:繊維と油汚れの界面張力、 θ:接触角

図 洗浄機構の概念

衣料用、台所用洗剤、シャンプーに使用される界面活性剤

| 種類 | 使用される代表的な界面活性剤 |

|---|---|

| 衣料用洗剤 | ドデシルベンゼンスルホン酸ナトリウムなどのアニオン界面活性剤 |

| 台所用洗剤 | 高級アルコールのEO付加物、 アルキルエーテル硫酸エステルナトリウムなどのアニオン界面活性剤 |

| シャンプー | アルキルエーテル硫酸エステルナトリウムなどのアニオン界面活性剤 |

洗浄については、以下ページもご覧下さい。

界面活性剤入門その1(洗浄編)

カビ取り用洗剤

大掃除や梅雨時に浴室でよく使用されているのがカビ取り用洗剤です。

タイルの目地や天井に付いたカビは、単に中性洗剤で洗っても、クレンザーでこすってもなかなか落ちません。

このため、現在汎用されているのが、次亜塩素酸ナトリウムや過酸化水素のような酸化剤を使用し、その酸化力によってカビを死滅させるとともにカビの色素を分解、漂白し無色化する方法です。

酸化剤を使用する場合、浸透剤や洗浄剤などの界面活性剤を溶解させ、使用することは可能なものの、酸化剤と界面活性剤を併用した場合、保存時に界面活性剤が酸化分解される問題が生じてきます。

このため、酸化されやすい結合をもたない界面活性剤を選ぶ必要があります。

過酸化水素を使用する場合

高級アルコールEO付加物のような非イオン界面活性剤でも安定に配合することが可能。

次亜塩素酸ナトリウムを使用する場合

次亜塩素酸ナトリウムを安定に保つためアルカリ性にする必要あり。

⇒ 酸化安定性 および アルカリ性においても安定である必要あり。

高級アルコールEO付加物では酸化分解されるため、通常スルホン酸型のアニオン界面活性剤が使用される。

カビ取り用洗剤に使用される界面活性剤

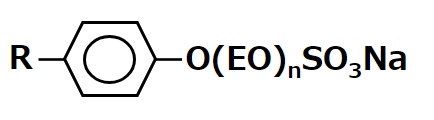

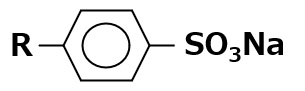

| 使用される界面活性剤 | 構造式 |

|---|---|

| アルキルジフェニルエーテルジスルホン酸ナトリウム |  |

| ポリオキシエチレンアルキルフェニルエーテル硫酸エステルナトリウム |  |

| アルカンスルホン酸ナトリウム | RSO3Na |

| 飽和脂肪酸石けん | RCOONa |

農業分野

農業用展着剤

農薬の効果を少量でも発揮させるためには、植物や昆虫への直接のぬれが重要となります。

農薬にもこの湿潤性を付与するために界面活性剤が使用されています。

農薬の主な使用形態

①乳剤:液状で、水で希釈してエマルションの形態で散布する。

②水和剤:微粉末状で、使用前に水に分散させてから散布する。

③粉剤:微粉末状で、そのまま散布する。

農業用展着剤として使用される界面活性剤

上記の中で界面活性剤が湿潤剤として使用されるのは、主に乳剤と水和剤であり、下表に示すような界面活性剤が使用されています。

シリコーンから誘導された界面活性剤は、炭化水素系の界面活性剤に比べて表面張力低下能に優れています。

通常、農業用展着剤としての湿潤剤の使用量は、トリデシルアルコールEO付加物のような場合、臨界ミセル濃度(c.m.c)以上の0.01~0.1%使用すれば十分ですが、植物を対象にしている場合が多く、植物への薬害にも十分注意する必要があります。

農業用展着剤として使用される界面活性剤

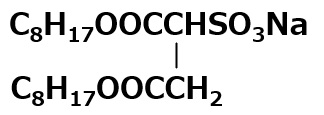

| 使用される界面活性剤 | 構造式 |

|---|---|

| イソトリデシルアルコールEO付加物 | iso-C13H27O(EO)nH |

| ドデシルベンゼンスルホン酸ナトリウム |  |

| ジオクチルスルホコハク酸ナトリウム |  |

| ポリエーテル変性シリコーン |

ゴルフ場の芝生ドライスポット防止剤

暑い時期にゴルフ場に発生する芝枯れをドライスポットと呼びます。

ドライスポットは、芝生の根に存在している嫌気性菌が、代謝によりワックス状の物質を生産し、それが土壌表面近くで不透水層をつくり、雨水や散水した水を土壌中に浸透しにくくしたうえに太陽で熱せられ、水枯れ状態となって発生するものです。

ここで使用される界面活性剤の役割としては、水を浸透しやすくする浸透剤としての働きと、ワックス状の物質を乳化して不透水層をできにくくする働きがあります。

このためドライスポット防止剤に要求される機能は、農業用展着剤同様に、表面低下能低下能に優れること、薬害が低いことが挙げられます。

ドライスポット防止剤としての界面活性剤の使用量は、展着剤と同様に、臨界ミセル濃度以上の濃度であれば十分であり、また、薬害防止のため散布量や回数にも注意する必要があります。

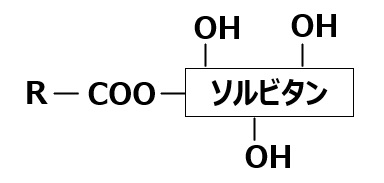

ドライスポット防止剤として使用される界面活性剤

| 使用される界面活性剤 | 構造式 |

|---|---|

| 高級アルコールEO付加物 | RO(EO)nH |

| 高級脂肪酸ソルビタンエステル |  |

| ポリエーテル変性シリコーン |

プラスチック・インキ分野

塗料やインキ、プラスチックなどには着色等の目的で、さまざまな顔料(無機系と有機系とがある)が配合されています。これら顔料がかたまりになったり、均一に分散されなかったりすると、鮮やかな色が出なくなります。この問題を解決するために、分散剤と呼ばれる薬剤が利用されています。

この分散剤の働きの中にも湿潤・浸透作用が重要な役割を果たしています。

固体粒子が液体中でよく分散するためには、粒子の表面がよく液体によってよくぬれること必要条件の1つとなります。

例えばカーボンブラックのような顔料は水にぬれないので、水の表面に浮き水中に分散しにくくなります。

このように、ぬれは分散系に対して大きな影響を及ぼす要素です。

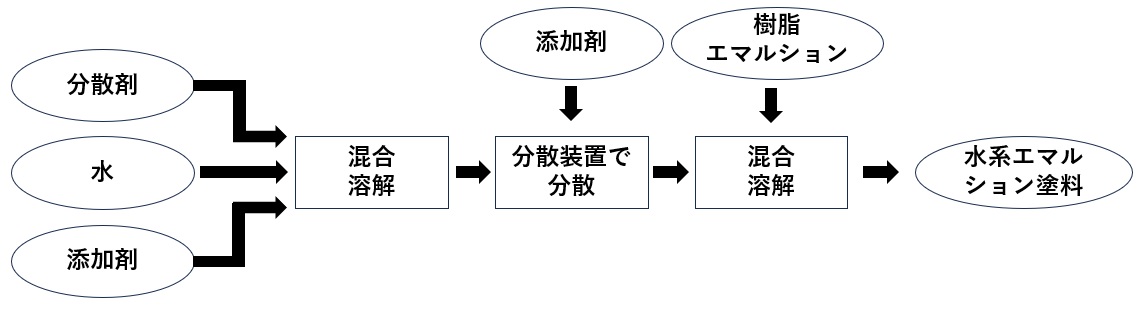

水系エマルション塗料

水系エマルション塗料は、樹脂エマルションと無機顔料を主成分とし、これに分散剤をはじめいくつかの添加剤を加えてつくられます。

無機顔料は、粒径0.01~数μm程度の微粒子(1次粒子)が数個から数十個集まった凝集体(2次粒子)より成り立っていますが、これに分散剤と水を加え、顔料分散装置にかけて分散させると、凝集体は微粒子に分散します。

顔料の分散が終わった分散液は顔料が微粒子となって分散しているため鮮やかな色を示します。

その後、樹脂エマルションや少量の添加剤を加えて塗料が出来上がります。

分散剤を全く加えないと...?

①機械による分散効率が落ちる(分散に長時間要したり、物理的な強い分散力が必要となる)

分散剤単独ではぬれにくい場合、浸透剤を別で添加することもあります。

②分散された微粒子が再凝集することにより塗料の色がくすんでしまう。

また凝集粒子は沈降しやすいため、塗料が分離するなどの問題も起こりやすくなる。

水系分散剤

・高級アルコールEO付加物

・ソルビタン脂肪酸エステル

・ジオクチルスルホコハク酸ナトリウム

・ナフタレンスルホン酸ナトリウムのホルマリン縮合物

・ポリスチレンスルホン酸ナトリウム

・ポリアクリル酸ナトリウム

・カルボキシメチルセルロース

非水系分散剤

・ポリアクリル酸部分アルキルエステル

・ポリアルキレンポリアミン

湿潤、浸透性付与に適した三洋化成の界面活性剤

サンモリン OT-70 (優れた湿潤・浸透力を有するアニオン界面活性剤)

- アニオン界面活性剤

スルホサクシネート型アニオン界面活性剤/乳化剤『サンモリン OT-70』

界面活性剤の中でも特に優れた浸透力と表面張力低下能を有し、金属・家具類の洗浄などの用途で優れた湿潤・浸透力を発揮します。

More

ナロアクティー ID シリーズ(直鎖アルコール型界面活性剤の浸透力向上)

一般的に直鎖アルコール型の界面活性剤は、乳化、分散力に優れますが、浸透力は劣ります。

当社は独自のエチレンオキサイド付加技術で付加モル分布を狭くすることができ、狙った親水性と親油性のバランスの界面活性剤を合成できるため、直鎖アルコール型界面活性剤の浸透力を上げることができます。

ナロアクティー IDシリーズの製品紹介ページはこちら(コーポレートサイトへのリンク)

ナロアクティー ID-40

ナロアクティー ID-60

ナロアクティー ID-70

関連情報

界面活性剤・繊維関連製品紹介ページ

| 三洋化成コーポレートサイト製品情報へのリンク |

|---|

| ジオクチルスルホコハク酸ナトリウム『サンモリン OT-70』 サンモリン OT-70 酸、アルカリ、塩類いずれの水溶液にも湿潤性と浸透性を与える非イオン系浸透剤『サンモリン 11』 サンモリン 11 強力な湿潤浸透力を有するポリオキシエチレン(12~14)アルキルエーテル『サンノニック SS』シリーズ サンノニック SS-30、 サンノニック SS-50、 サンノニック SS-70、 サンノニック SS-90、 サンノニック SS-120 強力な湿潤浸透力を有するソルビタン脂肪酸エステル『イオネット S』シリーズ イオネット S-20、 イオネット S-60V、 イオネット S-80、 イオネット S-80S、 イオネット S-85 強力な湿潤浸透力を有するポリオキシエチレンソルビタン脂肪酸エステル『イオネット T』シリーズ イオネット T-20C、 イオネット T-60V、 イオネット T-80V 製品検索TOP |

関連トピックス

参考文献

パフォーマンス・ケミカルスの機能シリーズ No.2 ぬらす・しみこます 湿潤・浸透機能編