防錆剤入門

鉄さびって何?

くぎや包丁をぬれたまま置いておくと赤くさびてくるということは、だれでもが経験しています。雨ざらしのトタン製の塀やペンキがはがれたガードレールがさびているのもよく目にする光景です。特に、鉄でできた製品でさびは目につくものです。鉄は近世以降の文明で使用される金属材料のうち、最も多く(金属材料の約95%)使われています。しかし、鉄は使いやすいのですが、さびて朽ちていきます。

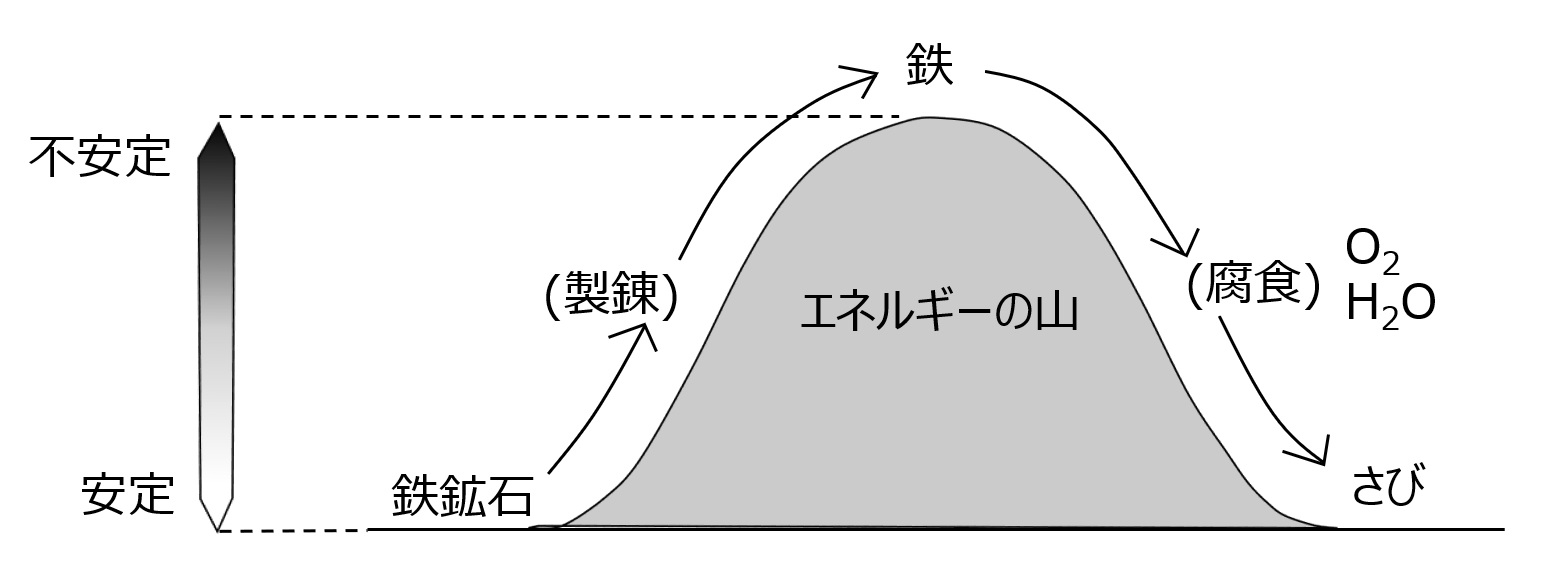

図 鉄鉱石(酸化鉄)から作られた鉄はさび(酸化鉄)に戻る

人の手によってつくられた金属も、また安定な自然の状態に戻ろうとします。すなわち、天然にある鉱石類を製錬というエネルギ—を与えて「エネルギーの山」の頂上まで押し上げると、化学的に不安定になっており、元の安定なエネルギーの谷の状態に落ちて酸化物に戻っていきます。

さびとは、鉄の表面に生ずる酸化物または水酸化物を主体とする化合物または金属表面にできる腐食生成物をさします。

「さび」という日本の言葉は、鉄表面が荒れて粗雑になります、すなわち「荒れスサブ」様子から「サブ」⇒「さび」になったといわれています。

英語で「さび」のことをrustといいますが、これも粗雑という意味から出ています。「さび」(錆、銹、鏽)を『広辞苑』で見てみると「空気に触れた金属の表面に生ずる酸化物または水酸化物などで、鉄は黒色または褐色、銅は黒色または緑色を呈する」とあります。

鉄系の材料では、多くの場合、放置すると表面が荒れたガサガサのさびができるのに対して、銅、亜鉛などでは通常は一様でち密な「よいさび(自然化成膜)」ができます。銅のさびは、難溶性の塩基性硫酸銅CuSO4・3Cu(OH)2、亜鉛のさびは、塩基性炭酸亜鉛2ZnCO3・Zn(OH)2であり、あとのさびの進行を抑制する働きをします。

さびのできはじめは黄色であり、さらに山吹色(やまぶきいろ)より桧皮色(ひかわいろ)をへて、鳶茶(とびちゃ)とか焦げ茶色(こげちゃいろ)となります。しかし、私たちの目に触れる鉄製品のさびは、だいたいにおいて赤味を帯びているので赤さびといっています。

ステンレス鋼、チタン合金などの金属は、耐食性のある化学的に不活性な薄い酸化皮膜で覆われています。腐食生成物としてのさびは生じませんが、腐食されて局部的に穴があいたり、金属の結晶と結晶の境界に沿って溶解が起きたり、応力がかかっている部分で腐食割れを起こしたりします。

さびと地理条件

ここで、さびがどのような地理条件のところで起こりやすいのか見てみましょう。地球は西から東に向けて回っています。したがって、大洋に面する大陸の東海岸のほうは湿度が高く鉄がさびやすくなります。

日本は太平洋が東にあり、相対湿度70%以上の月が4月〜11月の8ヵ月もあります。相対湿度が70%以上では、わずかな温度差でも結露をして鉄の表面が水でぬれるので、鉄はさびることになります。

雨の多い季節あるいは高温、多湿な夏期にはさびが目立ってきます。世界各国における標準的な鉄のさびの進行度合いとして、北欧スウェーデンは低温多湿のため絶対湿度が低く、アラブ地域は高温低湿で温度差も小さいため、こうした地域では鉄がさびにくくなります。このように「さび」は湿度とのかかわりが大きく、日本における年間の腐食損失額は優に1兆円を超えるといわれています。

鉄のさびの進行度合い

| 日本 | 1.60 [mm/年] |

| イギリス | 0.140 [mm/年] |

| アメリカ | 0.122 [mm/年] |

| スウェーデン | 0.005 [mm/年] |

| アラブ | 0.002 [mm/年] |

身近なさび

家屋とさび

それでは、身の回りにあるさびを眺めてみましょう。最近は樹脂製の配管の使用などで見かけることが少なくなりましたが、水道の蛇口を開けたら褐色の水が出た、という経験をしたのは一度や二度ではないと思われます。古い家屋やマンションでは、水道管が亜鉛被覆鉄管で配管されているので、10年ほどで亜鉛がなくなり、鉄がさび始めます。そして、20年もすると管はさびこぶでほとんど詰まった状態になり、ひどい場合は穴があいて水漏れします。

このように、生活にきわめて密接なビルや住宅における配管の腐食は、水やお湯の供給を妨げます。マンションなどの鉄筋コンクリートは、鉄筋がさびて膨張することによって割れを生じます。割れが生じると雨水や二酸化炭素などの侵入により、割れはいっそう大きくなり、壁面がはがれたりすることがあります。プレハブ住宅は、鉄製の骨組みをボルト締めや溶接で組み立て、それに屋根をふき、既製の壁材・窓・扉などをはめ込む工法であり、鉄の構造物が各種の合板などで囲まれているため結露が起こりやすく、湿気の多い北側で鉄材の腐食が起こりやすくなります。

マンションには必ずといっていいほどベランダがあり、安全のために手すりがついています。手すりの多くは塗装した鉄製であり、雨にあたる機会が多く、非常にさびやすくなります。海に近い建物にはぼろぼろになっている手すりを時に見かけますが、このようなところでは約3年ごとに塗り替える必要があります。また、最近では、アルマイト処理をされたアルミニウム製の手すりが多くなっていますが、これにも汚れが付着するとその下で孔食が起こります。

建造物とさび

建物、橋梁、道路など鉄に関係のある建造物を眺めてみましょう。日本には65万もの道路橋がありますが、その半数弱は鋼材でつくられた鋼橋であり、残りがコンクリート橋です。鋼橋は建設が容易で軽いため、地盤的な制約が少ないなどの利点を持ちますが、腐食に注意しなければなりません。

そのために塗装が施されますが、一般的にはジンクリッチペイントという亜鉛を多量に含んだ塗料で下塗りをし、その上に塩化ゴム系の塗料を塗膜厚さが140μm程度となるよう重ね塗りをします。本四連絡橋では、ジンクリッチペイントにエポキシ樹脂系の塗料、またその上にポリウレタン系塗料が重ね塗られています。塗膜の厚さは255μmにも達します。エポキシ系は耐水性がよく、ポリウレタン系との密着性もよいし、ポリウレタン系は外気にさらされても劣化が少ない性質をもちます。

自動車とさび

日本も車社会となって久しく、最近の自動車には、樹脂、アルミニウムなどの非鉄金属が多く使用されるようになってきましたが、それでも多くが鉄で構成されており、さびとも無縁ではありません。

自動車の腐食環境で最も厳しいのは、冬季に積雪の凍結を防ぐために、岩塩や塩化カルシウムを大量に散布する地域です。北海道や新潟、外国ではカナダ、アメリカの北部、北欧などです。一方、沖縄や東南アジアの、高温多湿に加えて潮風にさらされる地域も腐食が激しくなります。

積雪地帯にしろ、海岸地带にしろ、自動車の腐食の元凶は塩素イオンを含む塩類です。海塩粒子による腐食は、一般に自動車のサイドモールより上部、例えばウィンドー周りに激しく起こり、融雪塩による腐食は車体下部で激しくなります。

さまざまなさびの種類

さびるという言葉からは、鉄が全体に赤くさびた様子を思い浮かべますが、恐ろしいのは、外観は目立たないのに穴があいたり、割れたりしていくさびです。化学プラントの配管や貯蔵タンクに穴があくと重大な災害をもたらします。では、さびにはどのような種類があるのでしょうか?

金属が化学的または電気化学的に溶出したり侵されていく現象を腐食といい、金属に水や酸素が作用し、酸化物や水酸化物を形成したものをさびと呼びます。典型的なさびの例は次のようになります。

通気差腐食

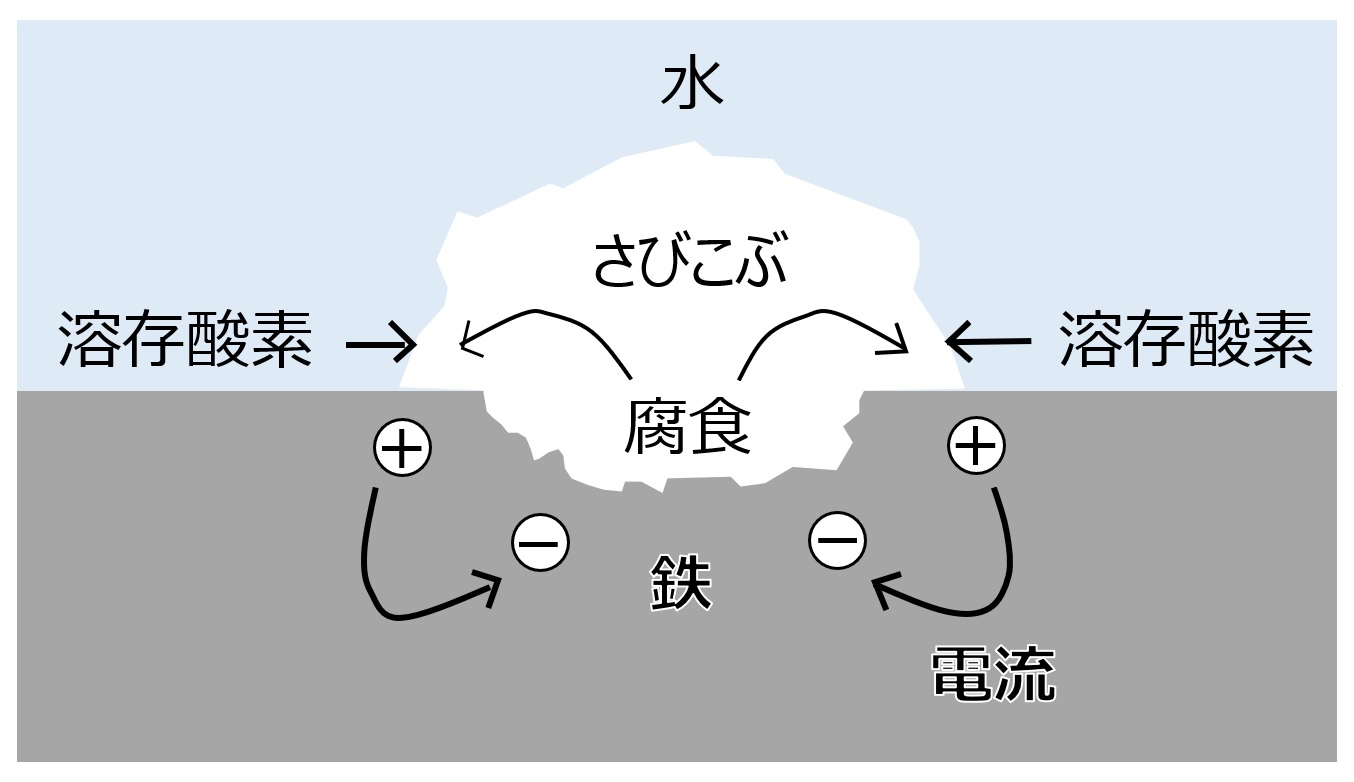

図 さびこぶによる通気差電池とさびこぶ下の腐食

(引用文献:松島巖『錆と防食のはなし(第二版)』日刊工業新聞社(1997))

工業用水を通す鋼管が腐食するとき、数mmから大きいもので1〜2cmくらいの直径の、盛り上がったさびが多数生成することがあります。これをさびこぶといっていますが、このさびこぶの下の部分へは酸素が届きにくくなります。

さびこぶのまわりでは、酸素は普通に供給されます。こうして、さびこぶのまわりをプラス極、さびこぶの下をマイナス極とする通気差電池ができて腐食が進むことを通気差腐食といい、局部腐食が進みさらに大きなさびこぶへと成長します。

すき間腐食

ここでいうすき間は、ぴったり合わせた2枚の平らな金属板の間や、金属をボルトで絞めたときのボルトと金属の間にできるような数μmオーダーのすき間です。このようなすき間でも液体は侵入します。侵入した液体は外部の液体とほとんど交換されません。すき間の中には酸素は供給されにくいので、通気差電池が形成され、腐食が起こりますが、これをすき間腐食といいます。身近な例で見られるのは、台所などで水漏れ防止用テープと金属との間にできたすき間にできるさびです。

孔食

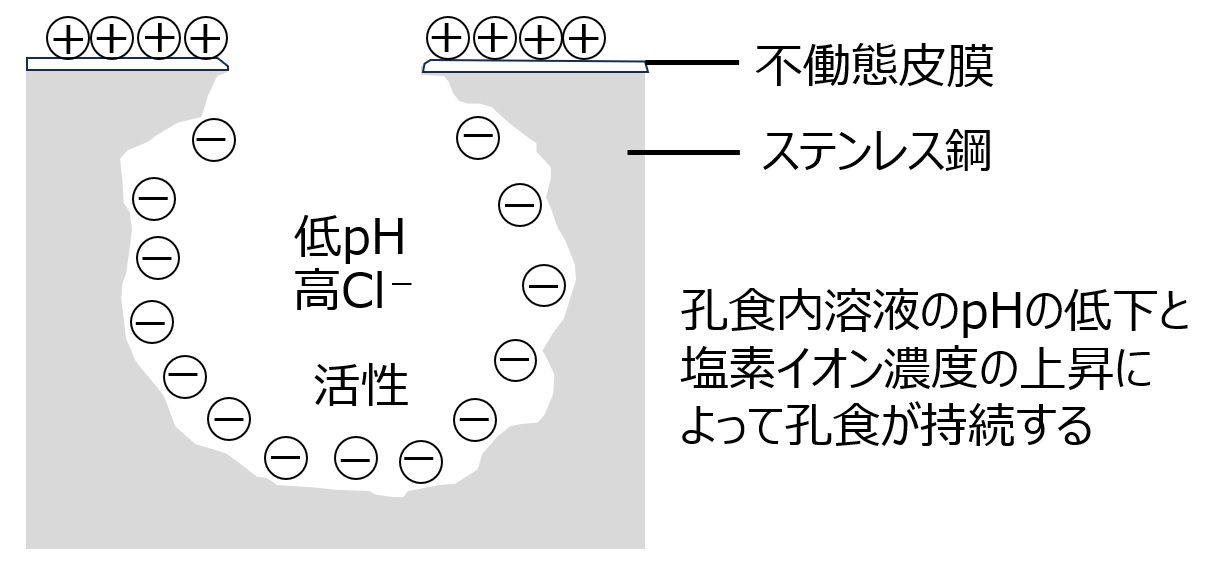

穴があく局部腐食を孔食といいます。孔食は、間口の大きさのわりに深い孔状になっており、開口部は円形、楕円形、これらにぎざぎざを伴ったものなどです。孔は無数に生じることもあれば、非常にまばらに生じることもあります。

図 孔食

(引用文献:松島巖『錆と防食のはなし(第二版)』日刊工業新聞社(1997))

典型的な孔食は、ステンレス鋼やアルミニウムなどの不動態となっている金属に生じます。クロム、ニッケル、これらの合金であるステンレス鋼、チタンやアルミニウムなどの金属は、数十Åの薄い酸化皮膜を形成して化学的に不活性な状態をつくり出すため耐食性があります。

この皮膜を不動態皮膜といいますが、環境中に塩素イオンがあると、不動態皮膜が壊れて穴があき保護性を失います。塩素イオンは、マイナス極である孔食部分に集まって濃縮されていき、さらに腐食が進行します。穴の部分の不動態皮膜は補修されにくく、pHも下がっています。こうして孔食を生じた部分はいつまでも腐食が続き、深い穴を形成して重大な事故へと発展してしまいます。

糸状腐食

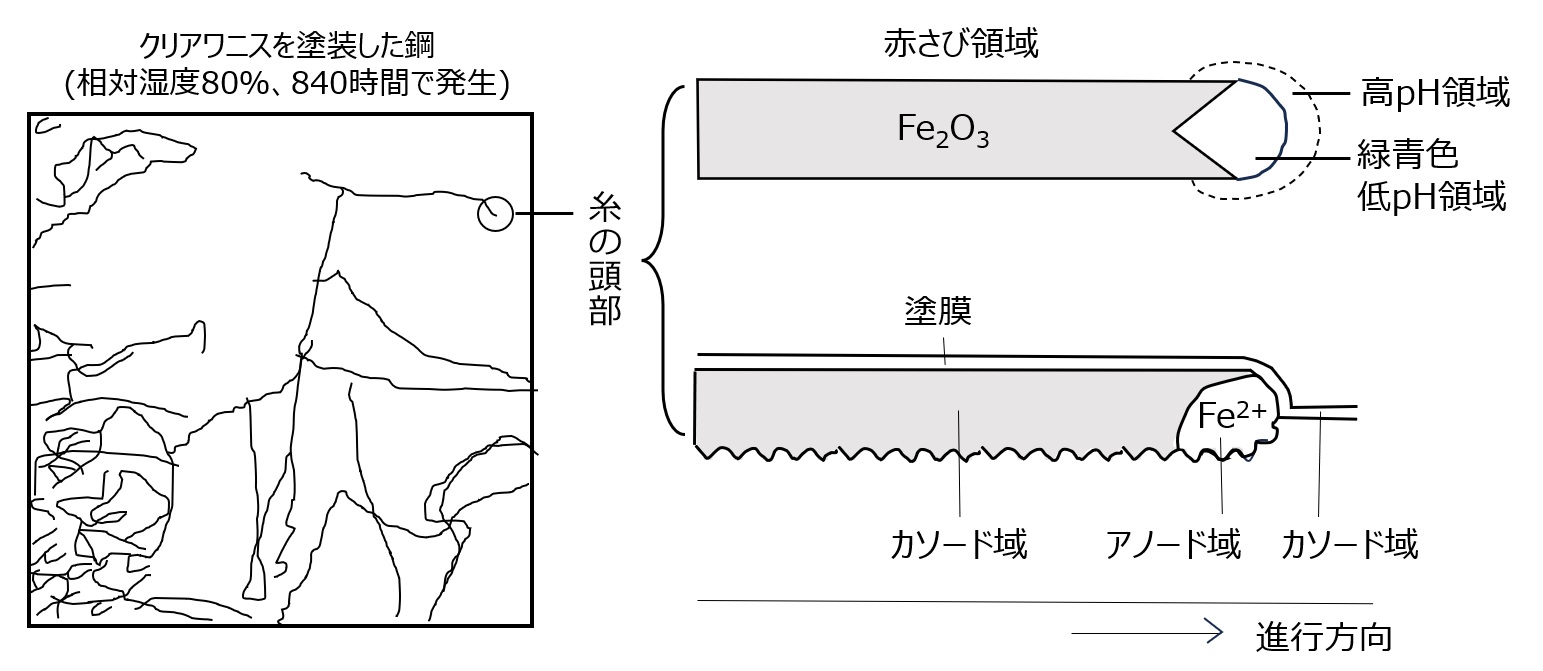

スチール家具、缶詰や玩具はペンキで塗装しているものが多くありますが、これらに線状に伸びたさびを見かけることがあると思います。このように有機物で被覆した金属は、線状のさびを受けることがあります。これらのさびは、無数の曲がりくねった糸のように見えることから、糸状腐食と呼ばれています。

鋼におけるこの種のさびは、0.1〜0.5mm幅のものが多く、Fe2O3の特性である赤色をしており、その先端は緑色ないし青色で第一鉄イオンの存在を示しています。通常、この種のさびは、高い相対湿度(65〜95%)の空気中で、かつ塗膜がかなり水を通しやすい場所に発生します。

糸状腐食を模式図で示したものが下図です。糸の頭部で大気中の水分が吸収され、酸素も塗膜を通って侵入するため、頭部の周辺の酸素濃度が高くなり、すでにさびている部分との間に通気差電池ができて、さびが成長していくといわれています。

図 糸状腐食の図

(引用文献 増子昇『さびのおはなし』日本規格協会(1990)、H.ユーリック『腐食反応とその制御』産業図書(1968))

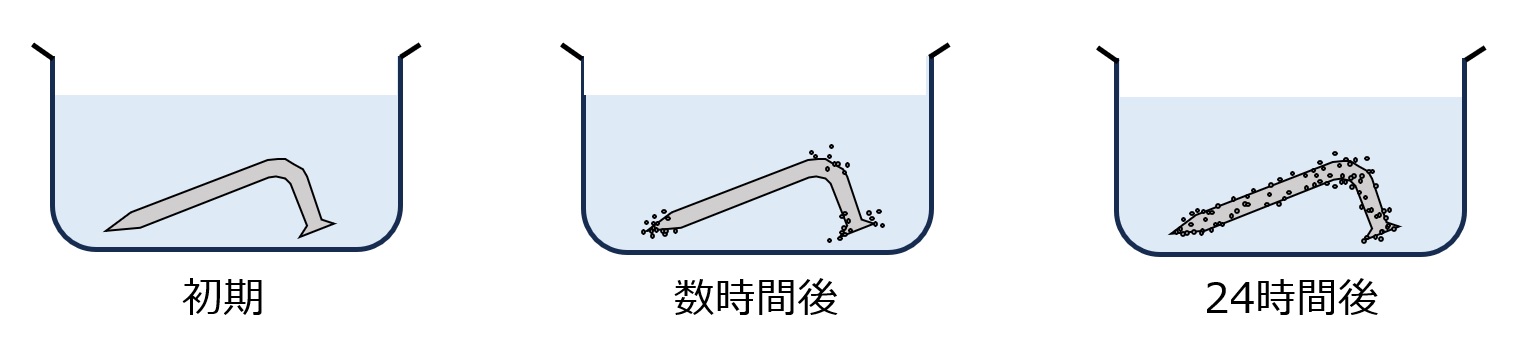

応力腐食割れ

鉄棒を折り曲げてつくったさくや、鉄板を加工してつくった箱などを観察すると、曲がった部分や直角に成形された部分がひどくさびているのを見ることができます。くぎを水に入れてさびていく状態を観察すると、加工度の大きい先っぽや頭、曲がった部分からさびが出始めます。加工することによる応力は金属の原子配列を乱し、乱れた部分は活性になっているためと考えられています。このように応力が加わった部分はさびを促進しやすくなります。

図 水中でさびるくぎ (引用文献:井上勝也『錆との戦い』三省堂新書(1969))

ステンレス鋼やチタン合金などの耐食性の金属はさびとして目立ちませんが、応力をかけた状態で、金属をアルカリや硝酸塩水溶液などの腐食環境中に入れておくと、時間の経過とともに割れが生じます。応力や腐食それぞれの単独の作用では重大な損傷を起こさないのに、これらが共同で作用するときに割れを生じさせます。これを応力腐食割れといいます。

純金属ではほとんど発生しませんが合金にすると発生し、しかも特定の腐食性媒体で割れるのが特徴です。これらの現象は、ボイラーの溶接部や濃アルカリを貯蔵するタンクなどで見られます。金属の種類と応力腐食割れを発生させる代表的物質を下表に示します。

金属の種類と応力腐食割れを発生させる代表的物質

| 金属 | 割れ原因物質 | 割れを生じる環境の例 |

|---|---|---|

| 炭素鋼 | NO3- | 高温NaNO3溶液 |

| OH- | 高温高濃度NaOH溶液 | |

| 高張力鋼 | H2S | H2S水溶液 |

| オーステナイト系 ステンレス鋼 |

Cl- | 高温海水 |

| OH- | 高温高濃度NaOH溶液 | |

| 高温水 | 沸騰水型原子炉の配管 | |

| 黄銅 | NH3 | NH3を含む大気 |

| アミン | アミン水溶液 | |

| 高力アルミニウム合金 (Al-Cu-Mgなど) |

Cl- | 海水 |

| 高力チタン合金 | Cl- | 海水、熱NaCl |

ガルバニック腐食(異種金属接触腐食)

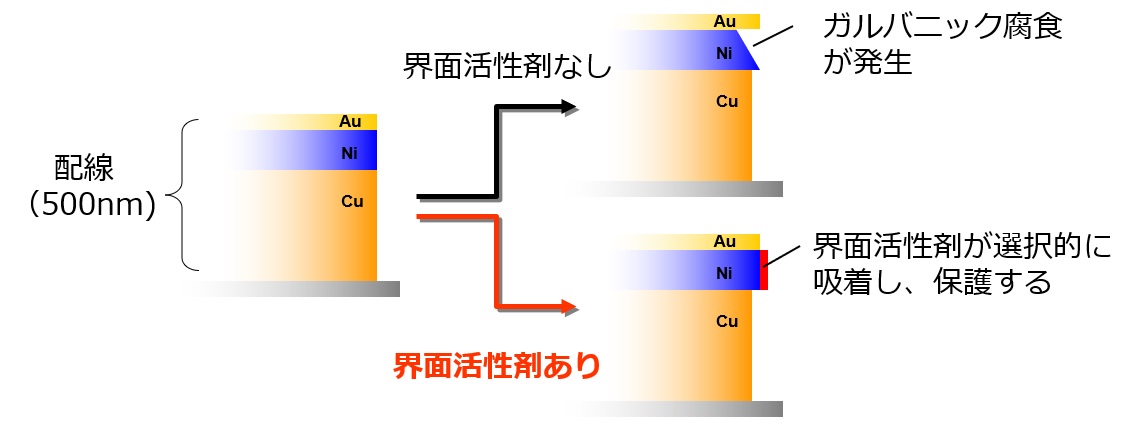

異種金属が混在する半導体基板のような系では、洗浄工程中などに局部電池が形成され、腐食が進行します(ガルバニック腐食)。これを防止するために、洗浄剤に界面活性剤の添加が検討されます。

図 半導体基板配線と腐食防止技術

各金属の酸化還元電位

| 反応式 | 電位(V, 25℃) | |

|---|---|---|

| 金 | 1.69 | |

| 酸素 | 1.23 | |

| 白金 | 1.19 | |

| 銅 | 0.337 | |

| すず | -0.136 | |

| ニッケル | -0.230 | |

| 鉄 | -0.440 | |

| クロム | -0.744 | |

| 亜鉛 | -0.763 | |

| アルミニウム | -1.66 |

なぜ錆は発生するのか?

水中のさび発生のメカニズム

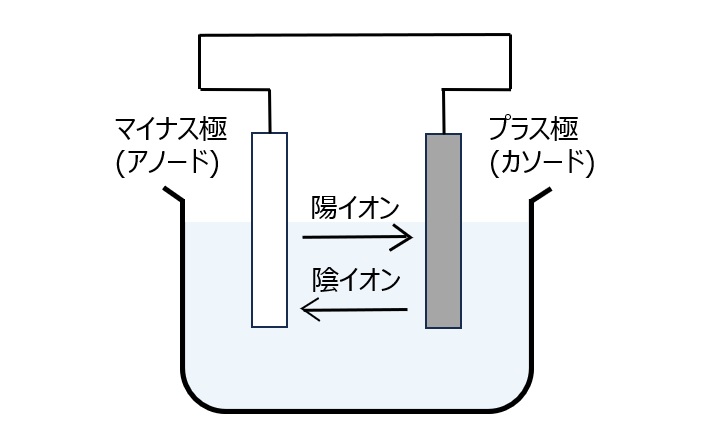

図 電池の構成

常温付近の温度での腐食には、水の存在が不可欠です。しかし、水があるだけでは腐食は進行せず、酸素や酸などの腐食反応にかかわる物質が存在して、電気化学的な反応過程を経由します。電気化学的な反応にはイオンが存在しなければならず、イオンが存在するための媒体として水が必要です。

水の中の腐食のほとんどすべてが、乾電池における亜鉛の溶解と同じように、電池が構成され、そのマイナス極となった部分(アノード部)が溶けるということによって進行します。プラス極(カソード部)では電子を受け取り還元される反応が起こります。例えば、鉄と銅が接触している場合、銅がプラス極、鉄がマイナス極となり、鉄が腐食します。

環境が酸性の場合、環境中に多数のH+が存在し、これが電子を受け取り水素ガスとなります。

2H+ + 2e- → H2

マイナス極では鉄が溶解し腐食します。

Fe → Fe2+ + 2e-

この2つの反応で授受される電子の数は同じであり、これを反応式で表すと次のようになります。

Fe + 2H+ → Fe2+ + H2

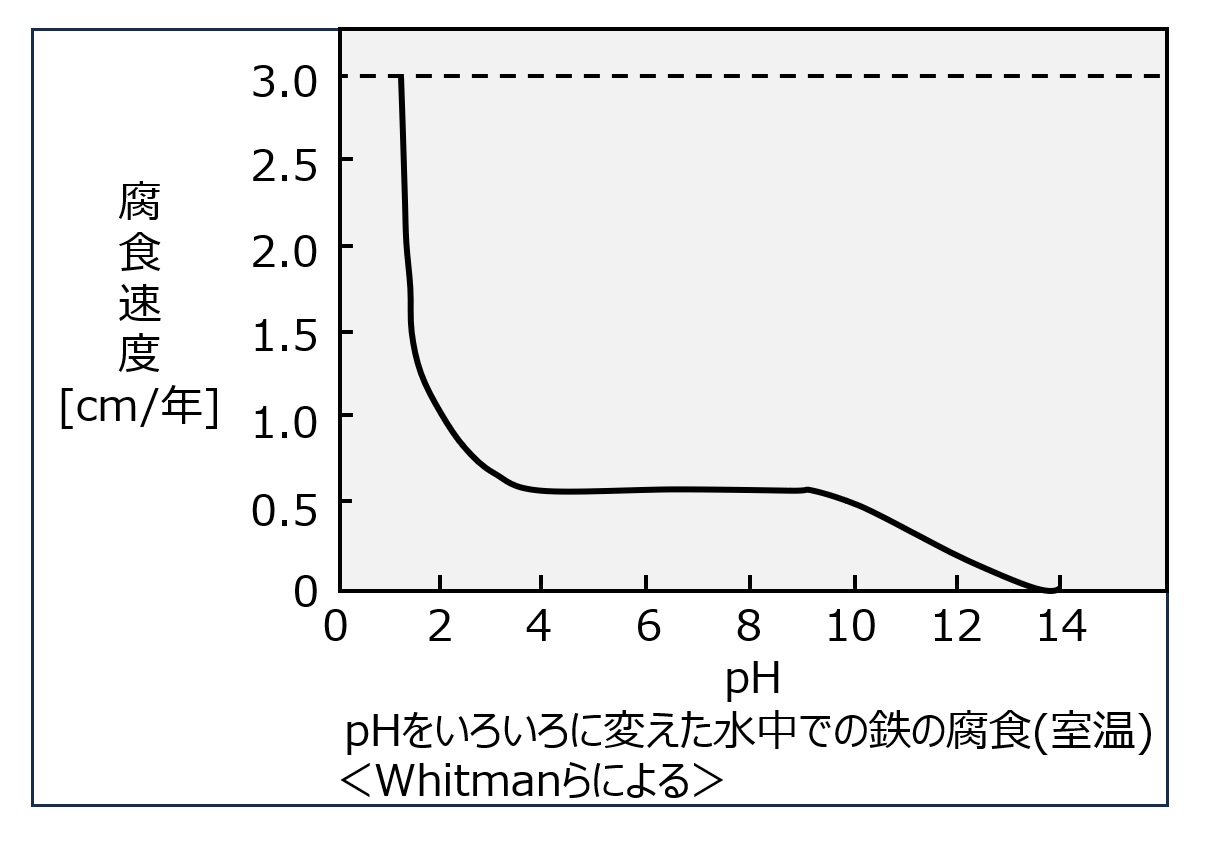

図 pHと腐食速度

このような反応は、pHが約4以下のときかなりの速度で起こりますが、pHが9〜10のときの反応には主に水の中に溶けている酸素(溶存酸素)が関与し、プラス極で次式のように反応します。

1/2O2 + H2O +2e- → 2OH-

マイナス極では、鉄は溶解し腐食します。

Fe + 1/2 O2 + H2O → Fe2+ + 2OH-

Fe(OH)2 + 1/2H2O + 1/4O2 → Fe(OH)3

こうして鉄は溶存酸素によって腐食します。pHが高い場合にどれだけ反応が進むかは、どれだけの溶存酸素が鉄表面に供給されるかによって決まります。

水中での金属の腐食は以上のようにして起こりますが、一部で生じた腐食がなぜ金属全体へと進行するのでしょうか?

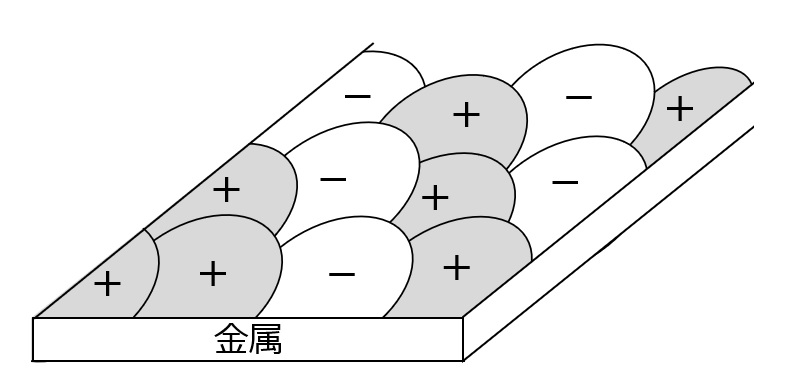

図 金属表面における局部電池の構成

これは、まず、均質な金属の板であっても接する環境が一部で違っていると電池が形成されます。一方、金属の表面は、原子がぎっしりと詰まってはいますが、不純物が割り込んだりして完全に規則正しく配列をしているわけではありません。このような乱れのため、腐食環境中で、ある原子の部分はプラス極に、ある原子の部分はマイナス極になり、表面に無数のプラスとマイナス極が存在することになります。

電池作用により、マイナス極にあたる原子が溶け出します。するとまた別のところにある原子がマイナス極となり、やがて全体が溶け出し全面腐食となります。

大気中のさび発生のメカニズム

鉄がさびるには水と酸素が必須です。水のかからない室内でも鉄がさびるのは、大気中に水蒸気という形で水が含まれているからです。相対湿度100%以上の水蒸気は、水滴となって現れます。これを結露、その温度を露点といいます。相対湿度は次の式で表され、各温度における飽和水蒸気量は下表に示すとおりです。

相対湿度[%]=100×(空気1m3中の水蒸気量[g])/(その温度での空気1m3中の飽和水蒸気量[g])

気温と飽和水蒸気量

| 温度[℃] | 40 | 30 | 20 | 15 | 10 | 0 |

|---|---|---|---|---|---|---|

| 飽和水蒸気量[g] (空気1m3) | 49 | 30 | 18 | 13 | 9 | 5 |

寒い時期には朝方にガラス窓に水滴がついているのをよく見かけますが、冷えているガラスや金属の表面に温湿度の高い空気が接触すると結露が起こります。このように水の凝縮は腐食の進行に重要な役割をもっており、例えば、40℃、80%R.H.(水蒸気量39.2g/空気1m3)の室内の温度が20℃まで下がったとすると20℃の飽和水蒸気量は18g/空気1m3なので、39.2-18=21.2g/空気1m3の水が結露します。六畳間(24m3)では、24x21.2=508.8gの水が部屋に結露することになります。

しかし、相対湿度が100%以下でも水分が結露することがあります。その1つは金属表面にダストが付着した場合であり、微細なすき間や毛管ができて、ミクロ的に見れば飽和水蒸気量以上の水分が存在し結露します。磨いた鋼板の上にダストがつくとそこからさびることがありますが、紙を被せてダストの付着を防ぐだけで、かなりさびにくくなります。

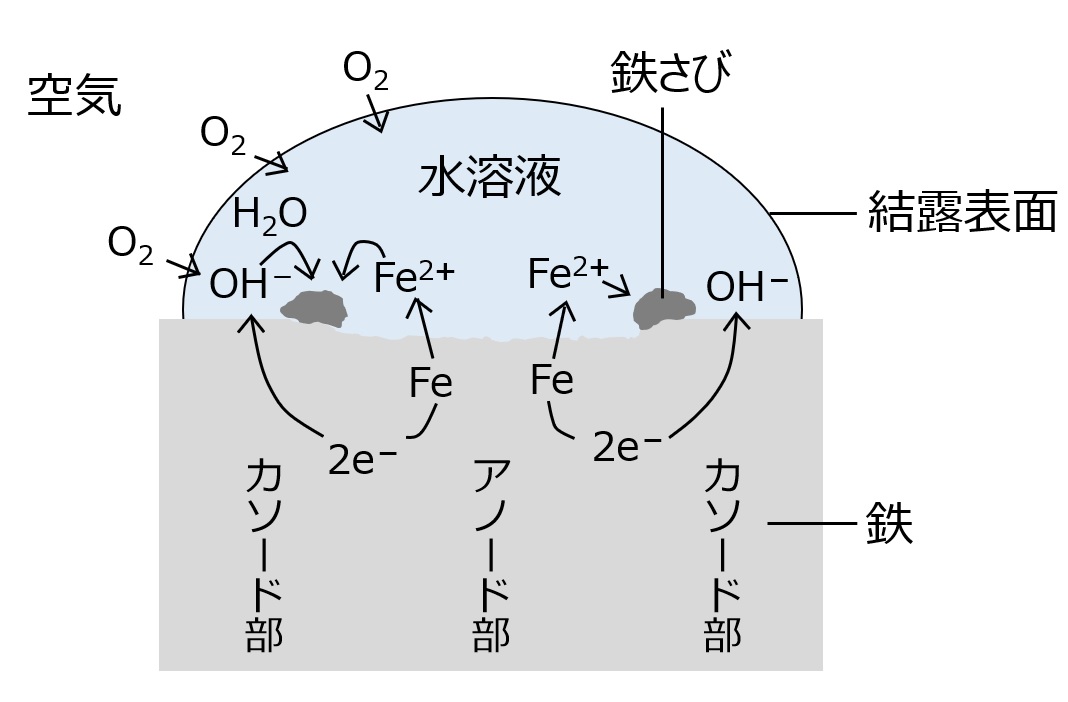

図 大気中でのさびの形成

引用文献 三沢俊平『防錆管理』11、p12(1994)

大気中での腐食は、表面に形成される薄い水膜内のミクロな通気差電池によって始まり、アノード部(化学的に酸化反応が行われる部分)とカソード部(化学的に還元が行われる部分)の中間領域に小さな点状さびを形成します。

発生した点状さびは、水や腐食性の塩素などのガスの毛管凝縮を招き、さらにさびやすくし、広がっていきます。

下地の鉄は、さびと酸化還元の電気化学反応を形成し、さび始めると「さびはさびを呼ぶ」現象がしばしば観察されます。したがって、さびを見つけたら小さいうちに紙やすりなどで磨いておくのが、鉄製品を長持ちさせるコツです。

バクテリアによるさび発生のメカニズム

一昔前は、大都会の河川がひどく汚れていろいろな問題を引き起こしました。鉄橋の上を電車が通るとき、嫌な臭いが窓から入ってきたのを記憶している方も多いと思われます。このようなくさい河川は、雑多な汚物を含んでいますが、臭いの一半は硫化水素にあり、この硫化水素は、金属を激しく腐食させます。

汚れた水の中で適度な温度、適度な酸性度、養分などが整えば、バクテリアはよく増殖します。さびに関係するバクテリアは、二価の鉄イオンを水中の酸素と化合させて酸化させ、三価の鉄イオンにする働きがあります。酸化されて生じた三価の鉄イオンが菌体と混ざって、赤っぽい水アカをつくり、増殖がひどいときには配管を詰まらせたりします。

汚水や土壌の中のバクテリアは、通常、初めは好気性バクテリアが水中の酸素を使い有機物を養分にして増殖します。すると当然水中の酸素がなくなり、次には酸素のないほうが増殖しやすい嫌気性バクテリアの活動が始まります。

イオウバクテリアと呼ばれるバクテリアもさびに関係する好気性バクテリアであり、硫化水素を養分とする特徴があります。まず硫化水素と酸素とを化合させることにあずかり、イオウを遊離します。遊離したイオウは、バクテリアの体内にごく小さい粒子となって蓄積されることが多くあります。この種のバクテリアの中には、遊離したイオウをさらに酸化してイオウの酸化物をつくるものがあります。イオウ酸化物は水と反応して硫酸となり、金属を腐食させます。

H2S + 1/2O2 →S + H2O

S + 3/2 O2 +H2O →H2SO4

H2SO4 + 硫酸塩還元バクテリア → H2S + 2O2

脱気した自然水中では、鉄はあまりさびないのが普通ですが、硫酸塩を含む汚水や土壌では、溶存酸素が少なくても大きなさびが見られます。これは、バクテリアが硫酸塩を分解還元しながら増殖し、一方において硫化水素を発生して鉄をさびさせるためです。このバクテリアは、通気の乏しい、pHが5.5〜8.5の状態でのみ増殖し、硫酸塩還元バクテリアと呼ばれています。硫酸塩還元バクテリアによる著しいさびは、特に、油井用ケーシング、埋設パイプライン、水冷圧延機、深井戸の鋼管などに見られます。

錆を防ぐ方法

金属のさびを防ぐにも腐食環境から保護すればよく、防錆油、塗装、ライニング、めっきなどで被覆するとよいと考えられます。保護膜以外のさびを防ぐ方法としては、電気防食による方法や腐食環境に適した金属材料を選定することなども有効な方法といえます。

さびにくい金属

腐食環境でもさびない金属材料を使えば、何のさび止め対策もいらないので、最も簡単な防食対策といえます。鋼、ステンレス鋼、チタン、アルミニウム、銅などの金属は、微量元素を添加したり、熱処理をすると、耐食性や機械的強度が大きく変化することが多いです。いくら耐食性がよくても、機械的強度が低かったり高価であれば使いにくくなります。したがって最も目的に合った安価な材料を選定する必要があります。

普通の鋼を炭素鋼と呼びますが、これに少量の銅やクロムなどを加えたものを耐候性鋼といい、屋外で雨ざらしで使っても、防食性のさびが数年で表面を覆い、それ以降は腐食があまり進みません。塗装しなくてもよいという利点があるため、橋梁をはじめ鉄塔、建物、産業機械など屋外建造物に使用されています。護岸に用いる鋼矢板や鋼管杭は、海面直上の部分が打ち寄せる波のしぶきを受けて非常にさびやすいため、銅、クロム、リンを含む耐海水鋼が使用されています。

耐食合金として最も知られているのがステンレス鋼です。ステンレス鋼といえばキッチン台の18-8ステンレスを思い浮かべますが、ステンレス鋼にもいろいろな種類(下表)があります。金属組織のうえからフェライト系ステンレス鋼、マルテンサイト系ステンレス鋼、オーステナイト系ステンレス鋼の3つに分けられますが、これら以外にも、組織が混在した2相系ステンレス鋼があります。鉄にクロムを11.5~13%以上加えたフェライト系は低い炭素含有量であり、熱処理によっても硬化せず、磁性を有しています。

マルテンサイト系は、鉄にクロムを11.5~13%以上加えたものですが、炭素含有量がフェライト系より多く、熱処理により硬化し、フェライト系よりも耐食性が劣ります。オーステナイト系は、鉄にクロムとニッケルを加えたものであり、熱処理による硬化はなく、磁性もありません。18-8ステンレスは、鉄にクロム18%、ニッケル8%を加えたオーステナイト系ステンレス鋼(SUS304)であり、最も一般的に用いられています。

代表的なステンレス鋼の種類

| 分類 | SUS No. | 化学成分 % | |||

|---|---|---|---|---|---|

| Cr | Ni | C | その他 | ||

| フェライト | 405 | 11.5~14.5 | ー | <0.08 | |

| 430 | 14.0~18.0 | ー | <0.12 | ||

| マルテンサイト | 403 | 11.5~13.0 | ー | <0.15 | |

| 440A~C | 16.0~18.0 | ー | 0.60~1.2 | Mo:<0.75 | |

| オーステナイト | 304 | 18.0~20.0 | 8.0~12.0 | <0.08 | |

| 310S | 24.0~26.0 | 19.0~22.0 | <0.08 | ||

| 316 | 16.0~18.0 | 10.0~14.0 | <0.08 | Mo:2.0~3.0 | |

| 321 | 17.0~19.0 | 9.0~12.0 | <0.08 | Ti:>15×C% | |

塗装で皮膜をつくる

塗装によるさび止めは、最も頻繁に用いられる方法であり、腐食対策費用の60%が塗装によるといわれています。橋梁、建築物、鉄塔、各種プラント、護岸構造物、船舶、自動車、家電製品など、さび止めを塗装に頼っているものは多くあります。

塗料は、塗膜を形成する物質(ビヒクル)中に着色顔料・粒子や防錆顔料粒子を懸濁させたものです。これに溶剤を加えて流動性の液体にして金属に塗布し、溶剤が揮発すると塗膜が形成されます。塗装による塗膜の厚さは、実用的には数百μmまでです。厚さが1mmを超えるような被覆をライニングと呼んでおり、樹脂などで厚く被覆することを有機ライニングといいます。ライニング材としては、ゴム、ポリエチレン、ポリ塩化ビニル、エポキシ樹脂、ふっ素樹脂などがあります。

塗料の耐食性にとって重要なものは、防錆顔料です。鉛丹(Pb3O4)、クロム酸亜鉛(ZnCrO4)が代表的なものであり、下塗り塗料に加えられ、塗膜を透過してきた水に溶け込んで、さび防止皮膜を形成してさびを防ぎます。このように防錆顔料は、水に溶けてさび止め作用を示すことが大切であり、水に対する溶解度が低すぎると働かず、高すぎると短期間に溶け出してしまうので、水に対する適度な溶解性をもっていることが必要です。下表に顔料別の防錆塗料の種類、重防食に使用されるビヒクルの種類をそれぞれ示します。

最も身近で歴史の古い下塗り塗料は、油性防錆塗料です。これは、天然産の油脂を原料にしたビヒクルに、鉛丹などの防錆顔料を加えたものです。

油性塗料で鋼構造物の防錆塗料の上に塗り重ねられる代表的なものは、フタル酸樹脂系です。塗装された金属であっても、ピンホールなどの欠陥や、使用中に機械的な作用を受けて生じる傷部などを起点としてさび始めます。また、長期間のうちには、塗膜自体が熱や光によって劣化を起こし、防錆性能が低下します。塗膜は傷や欠陥がなく、優れた防錆性能をもつ皮膜であることが大切です。同時に、さびを周囲へ広がらせないためには、塗料の素地への密着性が優れていることがたいへん重要なこととなります。

顔料別さび止め塗料の種類

| 種類 | 主な顔料 | 物性 |

|---|---|---|

| 一般さび止めペイント | ベンガラ、Fe2O3 | 紫外線吸収能が大きいため塗膜劣化が少ない |

| 鉛丹さび止めペイント | 鉛丹、Pb3O4 | さび止め性が優れ、長期間暴露されても塗膜がもろくならない |

| 亜酸化鉛さび止めペイント | 亜酸化鉛、PbO2 | さび面に対しても優れた防食性があり、補修用等に有用 |

| 塩基性クロム酸鉛ペイント | 塩基性クロム酸鉛、 | 大気による硫化黒変が少ない |

| 亜鉛末さび止めペイント | 亜鉛、 | 重防食の下塗りとして有用 |

| ジンクロメート | ZnクロメートZTO、 ZnCrO4・4Zn(OH)2 |

アルミニウム等の軽合金に対しても効果あり |

| MIOペイント | マイカ状酸化鉄 Fe2O3 |

耐水、耐薬品性、耐候性に優れ、長大橋梁に有用 |

ビヒクルの種類

| 種類 | 特性および用途 |

|---|---|

| 塩化ゴム系および合成ゴム系樹脂 | アルキド樹脂に比べ耐水、耐海水性、耐薬品性、乾燥性に優れている。 船舶、橋梁、タンクなど大型構造物に広く用いられている。 1回塗り乾燥膜厚で80~100μmの厚塗りが可能。 |

| エポキシ樹脂 | 付着性、耐海水性、耐薬品性をもつ。 低粘度から高粘度まで幅広く使用できる。膜厚は通常100~150μmである。 耐候性に劣り、黄変しやすい。 |

| エポキシエステル樹脂 | エポキシ樹脂を脂肪酸でエステル化したもので、1液常温乾燥法なので、 硬化剤添加の必要がなくエポキシ樹脂系に比べ安価である。耐水性はエポキシ樹脂に比べ劣る。 船体外板、石油タンク外面などで、ジンクリッチペイントの上塗りとして好適である。 |

| エポキシアクリレート樹脂 | ガラスフレーク型塗料のビヒクルとして優れている。 乾燥硬化が速く、塗膜硬度が高く、耐摩耗性良好。 |

| ウレタン樹脂 | 低温硬化性と耐候性でエポキシ樹脂より優れている。 耐摩耗性に優れたものは、スラリー輸送パイプ内面などに用いられる。 |

| フェノール樹脂 | 耐水、耐薬品性に優れている。 パイプ内外面、電線用、缶用などに使用される。 |

| アクリル樹脂 | 耐候性、耐黄変性に優れている。防食性はそれほど優れていない。 防食上塗り塗料、水溶性防食塗料のビヒクルとして使用 |

| ビニル樹脂 | 耐水、耐薬品性に優れるが、付着性および厚塗り性が劣る。 |

| 瀝青質 | コールタール、アスファルト、ギルソナイトなどをホットメルトまたは溶剤添加ワニスとして使用。 黒以外の着色が不可能。加熱により軟化しやすい。 価格が安く、耐水、耐薬品性が優れている。タンク内面用、土中埋設パイプなどに用いられる。 |

MIO塗料(長大橋、化学工場など)

ジンクリッチペイント(鉄骨さび止め用など)

| 亜鉛末 | 85% |

|---|---|

| 塩化ゴム | 4 |

| ミネラルスピリット | 2 |

| キシレン | 8 |

| ステアリン酸アルミニウム | 0.5 |

| 微粉シリカ | 0.5 |

| 合計 | 100 |

MIO塗料(長大橋、化学工場など)

主剤

| 雲母状酸化鉄 | 32.4% |

|---|---|

| タルク | 6.0 |

| 増粘剤 | 1.5 |

| エポキシ樹脂ワニス | 8.4 |

| ブチルアルコール | 4.0 |

| トルエン | 8.1 |

| 合計 | 60.0 |

硬化剤

| ポリアミド樹脂ワニス | 22.4% |

|---|---|

| トルエン | 9.6 |

| ブチルアルコール | 3.6 |

| エチルセロソルブ | 4.0 |

| 合計 | 40.0 |

めっきで皮膜をつくる

金属表面を他の耐食性の高い金属で被覆して、表面の耐食性と下地金属の材料特性の性質を併せもたせるのがめっきです。工業的に多いのは亜鉛めっきおよびスズめっきで、前者は大気や水など自然環境での鋼のさび止めに、後者は缶詰、20ℓ缶など各種缶類に用いられます。

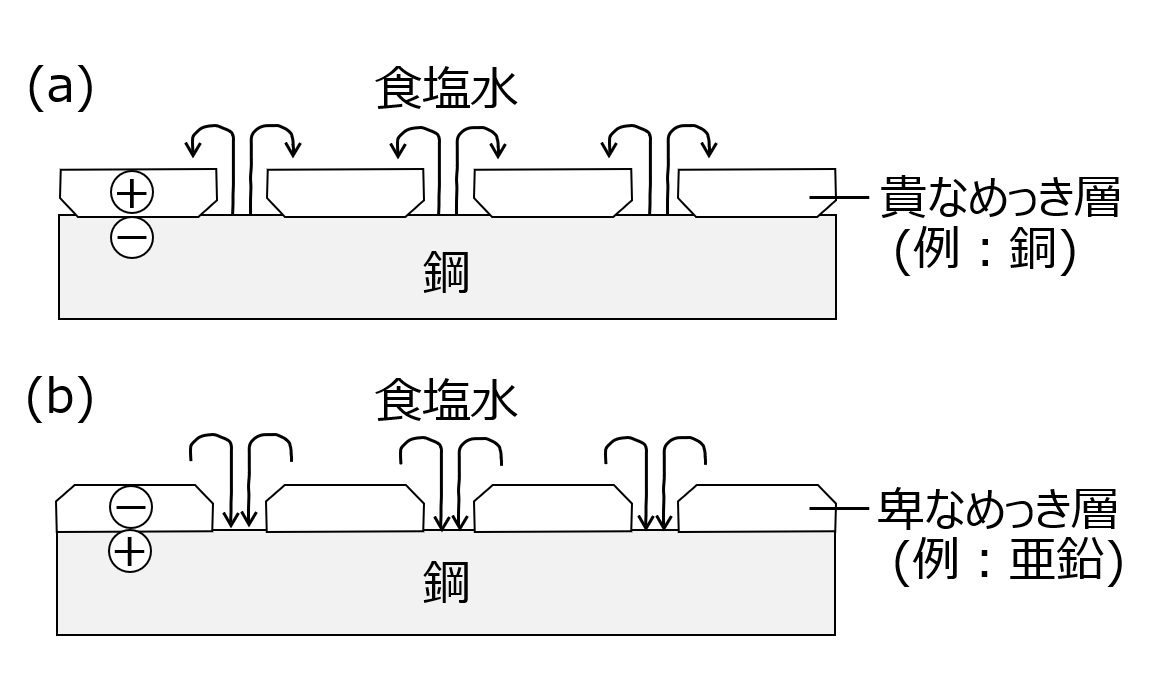

図 鋼に施した貴なめっきと卑なめっき

(引用文献:H.ユーリック『腐食反応とその制御』産業図書(1968))

めっきした金属が素地の鋼より貴(電位が高い)であるか卑(電位が低い)であるかで耐食挙動が異なります。めっき層にピンホール(孔)があると、鋼より貴なめっき、例えばNi、Ag、Cu、Pb、Crなどのめっきの孔の部分では鋼がマイナス極、めっきがプラス極となる電池が形成されるために、さびが促進されます。したがって、できるだけめっきを厚くすることによりピンホールを少なくします。

亜鉛めっきは、鋼より卑なめっきの代表的なものです。ピンホールが存在しても、鋼がプラス、亜鉛がマイナスの電池が形成されるため、亜鉛の犠牲において鋼がさびるのを防いでいます。スズは鉄に対して貴な電位を示しますが、食缶の内側ではスズはほとんど常に鉄より電位が卑であって、亜鉛と同様な働きで素地の鋼を防食します。これは、第一スズイオンSn2+が多くの食物と錯化合物をつくるためにSn2+の活量が非常に小さくなり、その結果スズの平衡電位が卑な方向に移動するからです。

防錆剤の添加

防錆剤によるさび止めは、他のさび止め方法に比べて設備投資をほとんど必要とせず、さび止め対象となるものの形状に左右されず使用できるため応用範囲も広いですが、その使用にあたっては環境条件を十分認識したうえで行う必要があります。防錆剤は、一般的には①水溶性防錆剤、②油溶性防錆剤、③気化性防錆剤の3種に分類できます。

①水溶性防錆剤

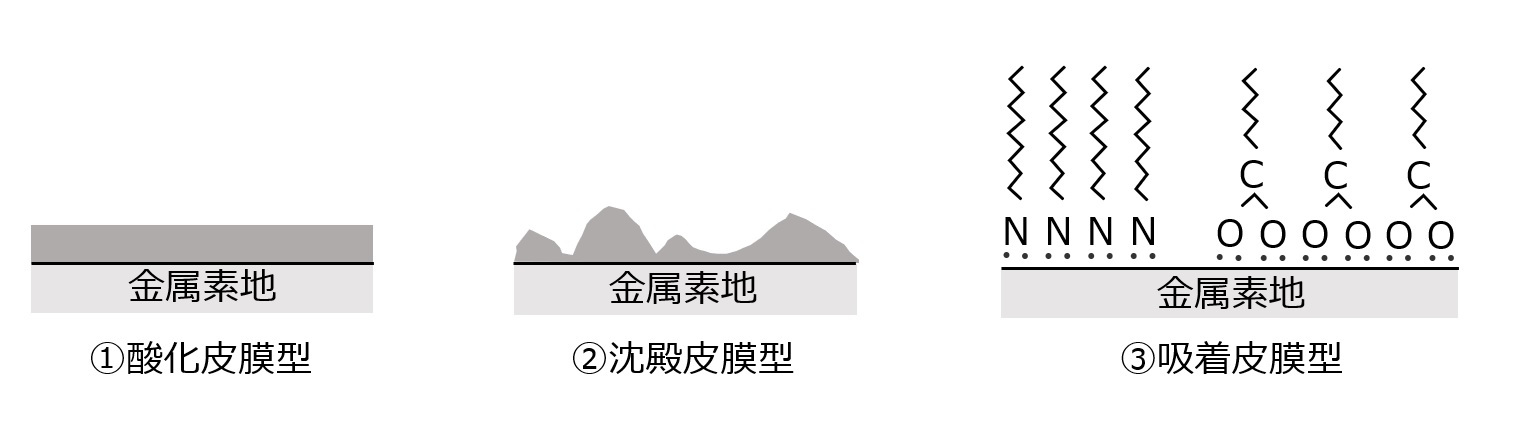

水溶性防錆剤は、中性水中や酸性水中に少量添加して使用したり、大気中の一時防錆を目的として、水溶液を塗布して使用されます。水中で防錆剤がさびを抑制する作用機構は、防錆剤の種類によって異なりますが、主として次の3つのタイプに分けられます。

三洋化成の水溶性防錆剤へのリンク

図 水中でのさび止め皮膜の種類

酸化被膜型

酸化皮膜型の防錆剤は、不動態化を促進することによりさびを防止します。鉄に対して、水の中でこのような作用をする物質は、酸化能力をもっているクロム酸塩、モリブデン酸塩、タングステン酸塩や亜硝酸塩です。クロム酸塩は防錆剤の中でも、非常にさび止め能力の優れたものとして、かつては非常に広く用いられていましたが、環境問題に関する規制で使用量はきわめて少なくなっています。亜硝酸塩もまた2級アミンと発がん性のニトロソアミンをつくるということで使用が避けられています。モリブデン酸塩やタングステン酸塩は、水中に溶存酸素が共存してはじめて効果を発揮することと、高価なため特殊な目的にしか使用されていません。

沈殿皮膜型

沈殿皮膜型の防錆剤は、鉄表面に防錆剤自体や防錆剤と水中の成分が結びついた皮膜を形成してさびを防ぎます。重合リン酸塩やホスホン酸塩を水に加えると、それら白体が水中のカルシウムイオンあるいは別途加えた亜鉛イオンなどと結合して、鉄表面に不溶性の皮膜を形成します。このような皮膜は、厚く、多孔質の水酸化物または酸化物で、溶存酸素が鉄表面に拡散するのを防ぎます。

吸着皮膜型

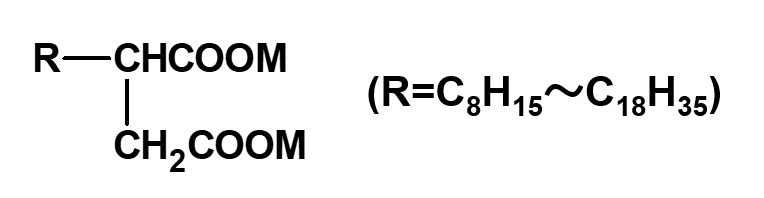

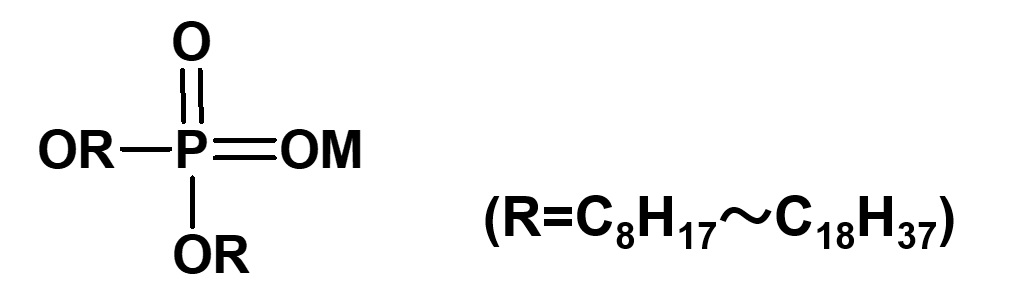

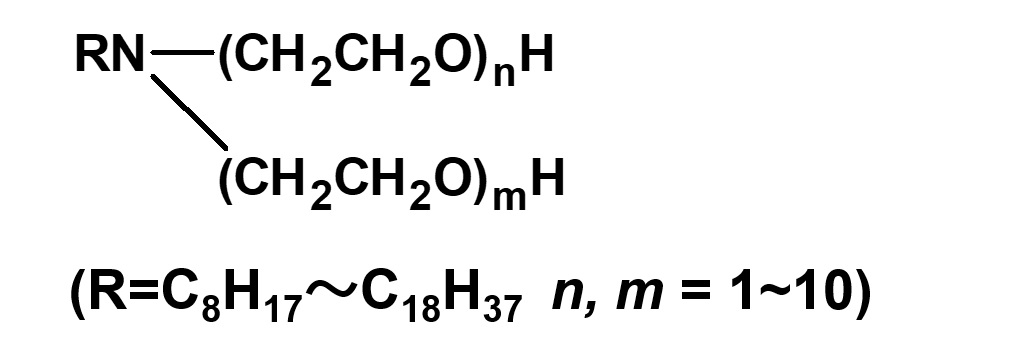

吸着皮膜型の防錆剤は、鉄表面に吸着してそれらの分子による皮膜をつくることによってさびを防ぎます。このタイプの防錆剤は分子内に金属に吸着する極性基と水や酸素を遮断する疎水基を有しており、有機アミンや脂肪族カルボン酸、アルキルリン酸エステル塩などがあります。有機アミンは、窒素を含む部分、脂肪族カルボン酸はカルボニルを含む部分の極性基が金属表面に吸着しやすく、炭素と水素でできた疎水基が上図のように配列し水を寄せつけません。有機アミンのような防錆剤は、主として、熱間圧延されて黒皮をもつ鋼材を塩酸などに浸し、黒皮を除き去るため酸洗いを行うときに鉄素地が酸によって侵されるのを防ぐために用いられます。また、脂肪族カルボン酸などは機械部品の加工後に短期的にさびを防ぐのに用いられます。

②油溶性防錆剤

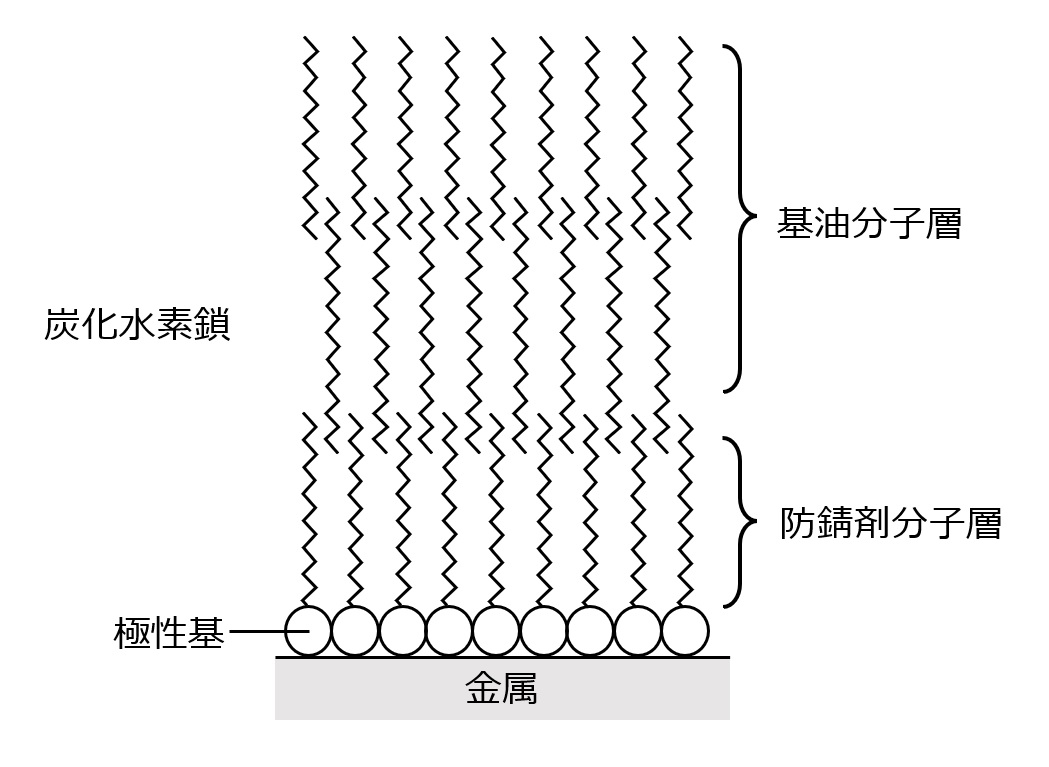

図 金属表面上への極性分子と炭化水素の吸着模型

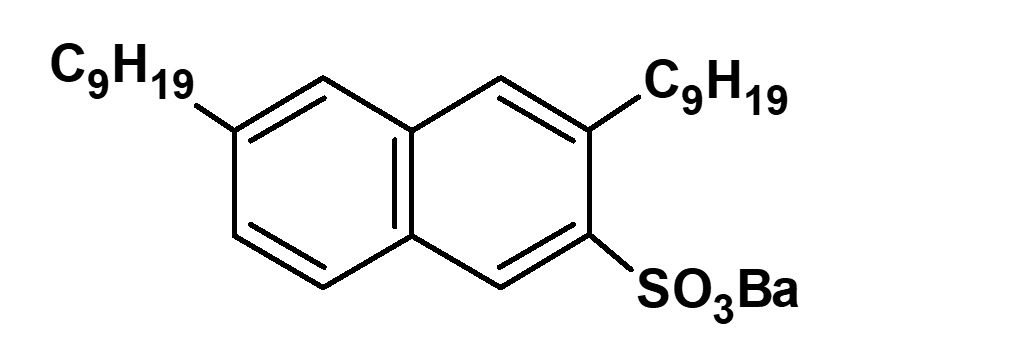

油溶性防錆剤は、水には溶解せず、鉱物油に加えて防錆油としたり、金属加工油や潤滑油に添加して使用します。

防錆油中の防錆剤は、極性基をもたない炭化水素分子を押しのけて、左図に示すように極性基を金属表面に向けて吸者し、配向します。基油である炭化水素分子は、吸着した防錆剤分子の炭化水素鎖の間に入り多分子層を形成します。形成された皮膜は、水、酸素あるいは腐食性物質が金属表面に到達するのを阻止する働きをします。

防錆剤分子の吸着膜は、ち密で強固なほど防錆効果がよく、また、多分子層吸着するものがよいです。基油も皮膜形成剤として作用するだけでなく、さび止め作用に関与するところが大きいです。基油分子は、吸着している防錆剤分子の間に割り込む形で、物理吸着して防錆剤分子の欠陥部を補ったり、防錆剤分子の金属表面からの脱着を困難にしていると考えられます。

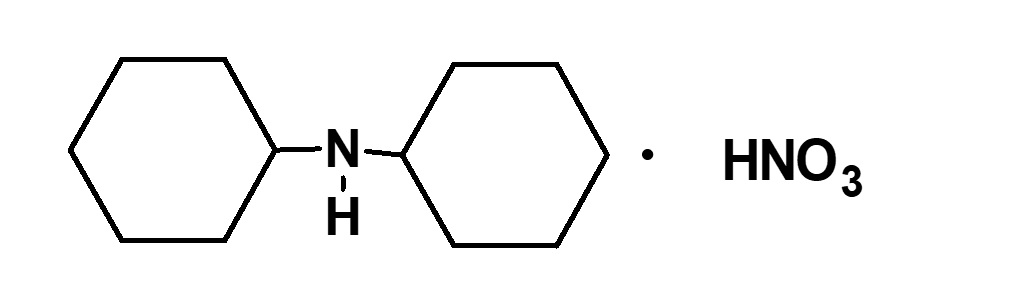

③気化性防錆剤

気化性防錆剤は、一般にVPI(vapor phase inhibitor)、VCI(volatile corrosion inhibitor)などと称され、軽度の気化性を有する防錆剤です。それ自体が、しようのうやナフタリンのように常温において気化し、金属表面上にきわめて薄い皮膜を形成するとともに空気中にも充満飽和し、空気中の水分が金属表面に凝縮する際、この水の中に溶解して、さびを防ぐものです。したがって、気化性防錆剤は、製品に直接塗布する必要がなく、後処理としての脱脂洗浄をほとんど必要としない特徴をもっています。紙に含浸させてシート状にして包装したり、粉末を対象物に直接吹きかけたり、小袋に入れて包装出荷のときに封入して使用されます。気化性防錆剤の代表的なものがDICHAN(ジシクロヘキシルアンモニウム•ナイトライト)であり、内容積30㎝3の鉄鋼製の箱に対して1gで防錆効果を示します。

よく知られている防錆剤を下表に示します。

よく知られている防錆剤

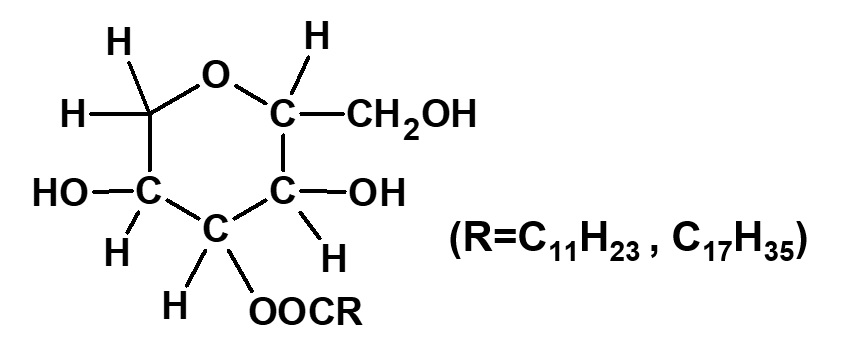

| 化合物 | 構造式 | |

|---|---|---|

| 水溶性防錆剤 | ドデカン二酸 | MOOC(CH2)10COOM |

| アルケニルコハク酸塩 |  |

|

| アルキルリン酸エステル塩 |  |

|

| アルキルアミンエチレンオキシド付加物 |  |

|

| 油溶性防錆剤 | 石油スルホナート |

RSO3Na, Ba |

| アルキルナフタレンスルホン酸塩 |  |

|

| ソルビタンエステル |  |

|

| 気化性防錆剤 | ジシクロヘキシルアンモニウム・ナイトライト |  |

| ジイソプロピルアンモニウムナイトライト | (CH3)2CHNHCH(CH3)2・HNO3 |

さび試験方法

生活環境の中で金属製品がさびたり、変色したりしているのを日常よく見かける。また、製品がさびてクレームがつき戻ってきたりします。

さびが原因で重大な事故を起こすこともあります。これらの事態に対して、われわれは、使用環境が適切か、使用方法が間違っていないか、適切な材料であるかなどさびの原因を考えたりします。製品が出荷される前には、使用材料や表面処理皮膜が十分耐食性があるかを調べなければなりません。そのためには、使用される環境の要因を知る必要があります。試験もそれに応じた環境を想定して行うのがよく、それぞれの用途の中でJIS化された試験方法もあります。以下に金属材料の一般的なさび試験方法の一例をあげます。

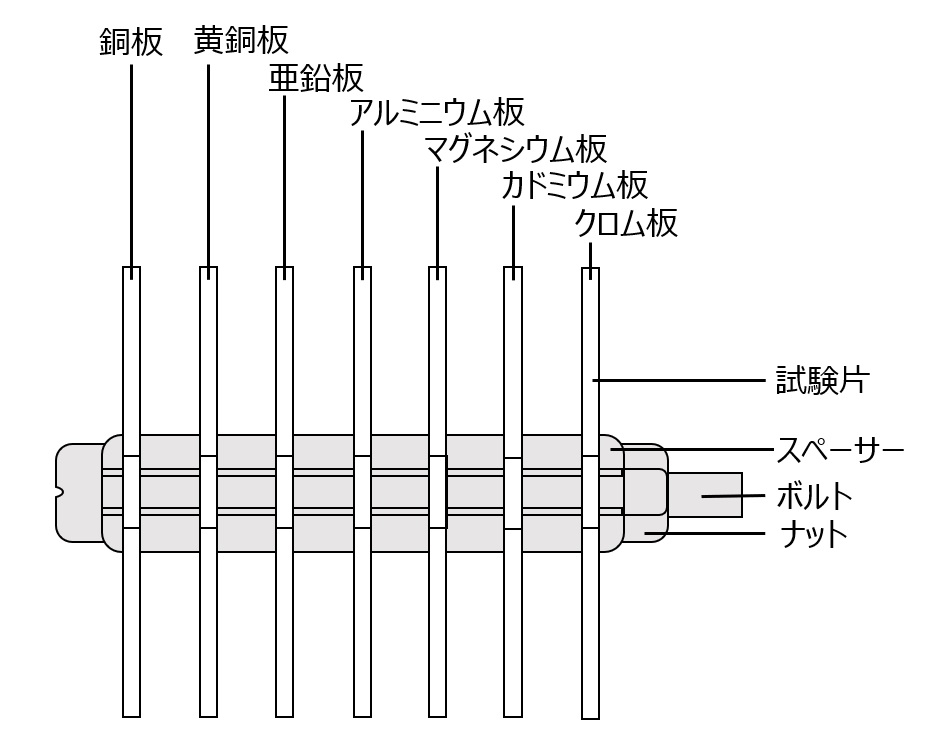

浸せき試験

図 試験片組立例

金属材料は、淡水や海水など腐食性媒質中でさびることによって質量が減少します。浸せき試験は、金属材料を液中に浸せきさせ、腐食による質量の減少がどの程度であるかを測定することで金属の耐食性を知る方法です。

測定方法は、材料の溶剤洗浄など一定の前処理を行って質量を測定し、試験液の中に一定時間浸せきした後取り出して質景を測定し、腐食による質量の減少から腐食度を次式で求める。JISK2263「さび止め油」では、アルミニウム、銅などの各種金属を左図のように組み立てて、温度50°Cで7分間または80°Cで14分間浸せき試験を行います。

浸せき方法としては、試験片の全面浸せき以外に、空気中にさらされる部分を想定して、半浸せきにして行う方法もあります。

腐食度[mddまたはg/m2/y] = 腐食減量[mgまたはg]/(試験面積[dm2またはm2]×試験日数[dまたはy])

侵食度[mm/y] = 腐食減量[g]/(試験面積[cm2]×金属の密度[g/cm3]×試験年数[y])

湿潤試験

高湿度の雰囲気でのさび発生の状態をみる方法で、JIS K 2246「さび止め油」の中に設定されています。温度49℃、相対湿度95%以上の湿潤箱の中で試験片をつり下げて、さびるまでの時間または試験片のさびている割合を測定します。防錆処理をしていない鋼板は、1〜2時間でさびてきます。

塩水噴霧試験

この方法は、大気中に浮遊する海塩粒子による金属材料のさび発生を人為的に再現させることから始められ、大気中での金属材料の耐食性試験として基本的なものです。したがって、その利用範囲も広く、めっき、塗装皮膜、防錆油などの標準的な試験法です。温度35℃に保った試験槽の中に試験片を立てかけて5%食塩水を噴霧し、さびがでるまでの期間を測定します。湿潤試験よりも厳しい雰囲気であり、さび止め皮膜が厚いものに適した試験といえます。

屋外暴露試験

製品、材料を大気中に暴露し、大気環境に対する抵抗性を測定する試験で、大気腐食試験などとも呼ばれます。この方法は、暴露時期の違いによって生ずる季節差や暴露環境の違いによる地域差の問題をもっており、標準的な暴露場所の設定が必要となります。

その他の試験法には、屋外暴露の促進法としてのウェザーメーター試験や二酸化硫黄腐食試験、応力割れ腐食試験など種々のものがあります。

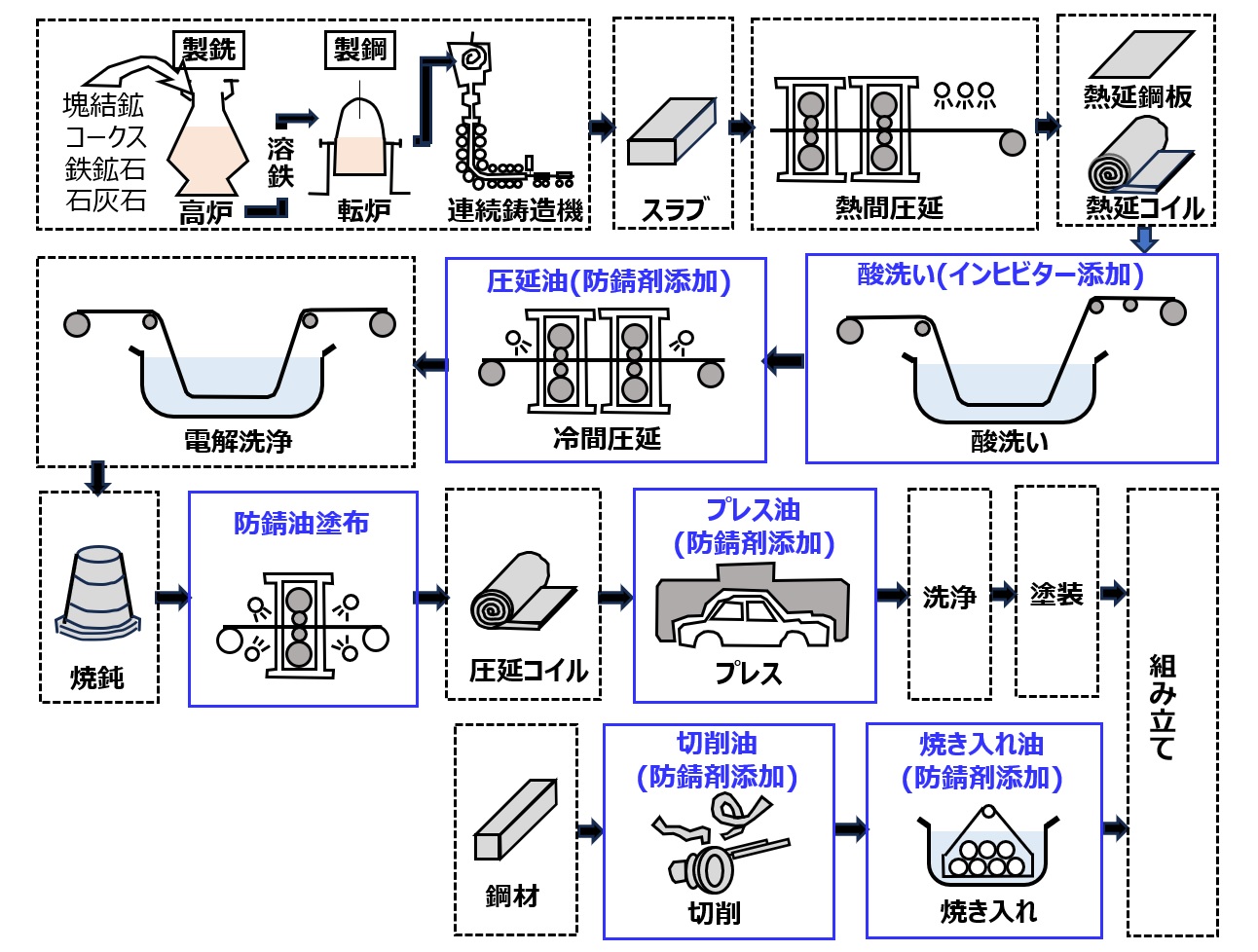

工業的な防錆の具体例

鉄鉱石から自動車ができるまでには、下図に示しますように鋳造から圧延、塗装、組み立てなどの長い工程を通ります。この工程の中で、防錆剤はいたるところで使用されており(下図の実線で囲んだ工程で防錆剤が使用されています)、その具体例をあげます。

図 鉄鉱石から自動車ができるまで(防錆剤の使われ方)

酸洗いの防錆

鉄は、鉄鉱石とコークス、石灰石を高炉に入れ、熱風を吹き込み還元してつくります。銑鉄は、転炉または平炉などで酸化して、炭素その他の不純物を除去して粗鋼とします。粗鋼は熱間圧延、酸洗い、冷間圧延、洗浄、焼鈍、調質圧延を経て鋼板になります。

鋼板を熱間圧延すると鋼板表面にさびの一種である黒皮ができます。また、次の工程までにさびが発生するので黒皮除去、さび落としのために塩酸、硫酸などの酸の水溶液に鋼板を浸せきしますが、鉄素地を溶解させすぎて表面を荒くさせないために腐食抑制剤(インヒビター)を添加します。

防錆効果が大きいものはN原子、S原子、またはこの両方の原子を含む、比較的分子量が大きい化合物で、ヘキサデシルアミン、ロジンアミンやそれらのエチレンオキシド付加物、ヘキサデシルアンモニウムクロライド、ドデシルアンモニウムクロライド、オレイルイミダゾリンなどがあげられ、これらを2種以上組み合わせて使用します。

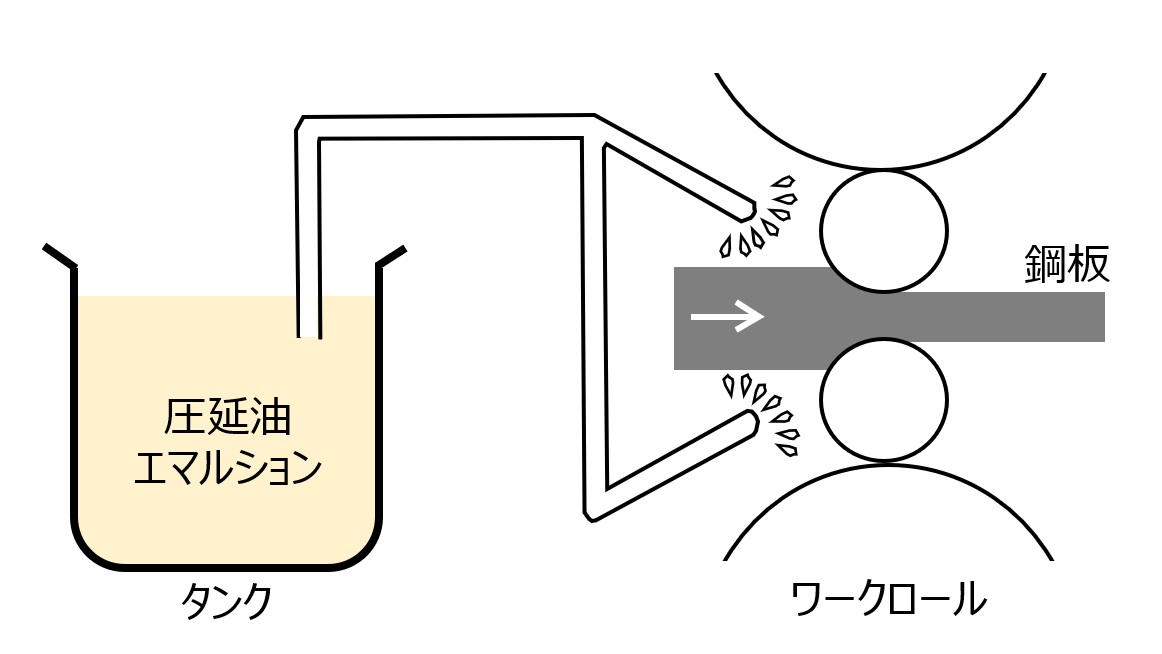

冷間圧延の防錆

薄板にするときの冷間圧延には、ワークロールの摩耗防止や鋼板の仕上げ面をよくするために、牛脂またはパーム油などに乳化剤を配合した圧延油が水で10~20倍に希釈して使用されます。これに鋼板がさびるのを防ぐ目的で防錆剤を配合しておきます。圧延油の処方の配合例を以下に示します。

図 冷間圧延図

圧延油の配合例

| 牛脂 | 90% |

|---|---|

| オレイン酸ポリエチレングリコールエステル | 7 |

| アルケニルコハク酸 | 2 |

| アルキルリン酸エステル | 1 |

| 合計 | 100 |

鋼板の防錆

製品として仕上がった鋼板は、防錆油を塗布して出荷されており、船に積んで赤道直下を通過してもさびが発生しないように工夫されています。

防錆油は、石油系の油に防錆剤を添加したものであり、石油系の基剤によって、①防錆剤を石油系溶剤に溶解し、さらに油膜調整剤を添加したもの、②防錆剤を潤滑油基油に添加したもの、③基油にペトロラタムを用い防錆剤を添加した半固体形のもの、の3種類に分類できます。そしてこれらは、防錆油のJIS規格(K2246)でさらにいくつかに分類されています。わが国における防錆油の分野別構成は、下表のように鉄鋼用と自動車用でそれぞれ3分の1ずつを占め、あとは精密機械、一般機械の順に需要量があります。鋼板用防錆油は、一般には40°C動粘度が6~20mm2/s程度のオイルタイプであり、耐オイルステイン性、脱脂性などが要求されます。鋼板は塗装やめっきの前段階として、水溶性のアルカリ脱脂剤による脱脂が行われます。

塗装やめっき工程で、鋼板表面にわずかでも防錆油膜が存在していると、塗料はじきやめっきむらの原因になるので、脱脂性の評価は厳しく行われます。近年は、洗浄工程を省く目的で、防錆油が付着した状態でプレス加工ができるように、加工性を付与した鋼板用防錆油が使われるようになってきた。防錆油に添加される防錆剤は油溶性のものが多く、酸化パラフィン、脂肪酸、ナフテン酸、アビエチン酸、ダイマー酸、アルケニルコハク酸およびその金属塩やアミン塩、石油スルホン酸およびアルキルナフタレンスルホン酸とこれらのNa、Ba、Ca塩、ソルビタンモノオレエートなどのエステル類が使われます。防錆油の配合例を以下に示します。

防錆油の分野別需要構成(推定全需要量57,000kℓ/y)

| 鋼鉄 | 38.0% |

|---|---|

| 自動車 | 33.0% |

| 精密機械 | 13.5% |

| 一般機械 | 9.0% |

| その他 | 6.5% |

引用文献:鹿島寛『防錆管理』9,p29 (1996)

防錆油の配合例

| 鉱物油 | 47% |

|---|---|

| 石油スルホネート(Ba、Ca) | 25 |

| 酸化ペトロラタム | 15 |

| マイクロクリスタンワックス | 10 |

| アルケニルコハク酸 | 3 |

| 合計 | 100 |

切削加工の防錆

自動車のエンジン、ギアやブレーキなどの部品は、鋳鉄、鋼、合金鋼、アルミニウム合金、黄銅などさまざまな金属材料に穴をあけたり、ネジを切ったり、面を切り出したりしてつくります。

これらの加工には、冷却と潤滑性を付与する目的で切削油を使用し、工具寿命の延長と製品の仕上げ精度をよくすることがはかられています。切削油は、十数年前までは鉱物油を主体とした非水系切削油が多くありました。しかし、近年は経済性、火災防止の面から、水で10-50倍に希釈して使用する水溶性切削油が主流を占めるようになってきています。水溶性切削油は水を使用するので、機械や加工した金属部品は、格段にさびやすい環境に置かれることになり、さび止めに対する配慮が一段と必要となっています。

水溶性切削油は、通常、次の3つのタイプに分けられ、それぞれ特性が異なります。その1つは鉱物油を主体としたエマルションタイプで、潤滑性に優れています。2番目は界面活性剤を主体としたソリュブルタイプで、防錆性が良好です。3番目は水溶性の潤滑基剤を主体としたソリューションタイプで、耐腐敗性が良好です。これらの水溶性切削油に使われる防錆剤は、切削油がノズルから吐出され循環使用されるため、泡立ちの少ないものが好まれます。また、種々の金属を加工することから、それぞれに効果のある防錆剤を組み合わせながら使用します。エマルションタイプの切削油の配合例を以下に示します。

図 水溶性切削油による切削加工

エマルションタイプの切削油の配合例

| 鉱物油 | 59.35% |

|---|---|

| 脂肪酸エステル | 10 |

| 脂肪酸トリエタノールアミン塩 | 18 |

| 硫化油脂 | 5 |

| アルケニルコハク酸アミド(アルミニウム用防錆剤) | 2 |

| アルキルアミンエチレンオキシド付加物(鉄用防錆剤) | 5 |

| ベンゾトリアゾール(銅用防錆剤) | 0.1 |

| 防腐剤 | 0.5 |

| 消泡剤 | 0.05 |

| 合計 | 100 |

機械加工・工程間の防錆

さび止めには、組み立て終了後の完成品のさび止めと、そこに至るまでの加工工程間のさび止めがあります。後者は、部品の機械加工における工程間のさび止めであり、一時防錆または中間防錆などと呼ばれます。これらのさび止め期間は1週間〜数か月単位であり、時には2~3日の場合もあります。したがって、防錆剤には長期間の防錆力は要求されず、短期間の場合は、水溶性の防錆剤を水に数%添加して塗布または浸せき処理します。

これらに使用される防錆剤としては、脂肪酸アミン塩、アルケニルコハク酸アミドおよびアミン塩、アルキルリン酸エステル塩、芳香族カルボン酸塩、一塩基酸アミン塩、アルキルアミンエチレンオキシド付加物などがあります。

ブレーキの防錆

自動車にとって“走る”“曲がる"“止まる”の3つは基本的な機能です。ブレーキシステムは、この基本性能のうちの“止まる”を担うものであり、ブレーキ液はこの油圧システムに必要不可欠なものです。さびが原因でブレーキシステムに穴があき、ブレーキ液が漏れるようなことがあると大きな事故に結びつくだけに、厳しい防錆性が必要とされます。

ブレーキ液は、J1S規格(K2233)でいくつかに分類されており、トリエチレングリコールメチルエーテルおよびこれらのホウ酸エステルなどの溶剤を主成分とし、これにポリアルキレングリコール、防錆剤、酸化防止剤などを配合して調製されています。JIS規格では、7種類の金属に対するさび止め試験に合格しなければなりません。

使用される防錆剤は、これらの金属に対応するため、通常は数種類を併用します。ブレーキ液の配合例を以下に示します。

ブレーキ液の配合例

| トリエチレングリコールメチルエーテル | 78.5% |

|---|---|

| ポリプロピレングリコールグリセリルエーテル | 20 |

| 酸化防止剤 | 0.1 |

| アルケニルコハク酸アミド | 0.3 |

| アルキルアミンエチレンオキシド付加物 | 1 |

| ベンゾトリアゾール | 0.1 |

| 合計 | 100 |

ラジエーターの防錆

自動車のエンジンを冷却するために、水を通してラジエーターで放熱して冷却します。また、冬季は水の凍結を防ぐためエチレングリコールなどの不凍液を入れるが、当然ながら水やエチレングリコールの水溶液だけでは、ラジエーターにさびが発生します。さびが発生するとラジエーターに穴が開くなどしてエンジンのオーバーヒートなどを招きます。そこで不凍液などには防錆剤があらかじめ配合してあります。不凍液は、JIS規格(K2234)で決められており、6種類の金属に対するさび止め試験に合格しなければなりません。

以前は、亜硝酸塩とアルカノールアミンを主成分としたものを添加していましたが、現在では発がん性の問題から非亜硝化が進み、亜硝酸塩はほとんど使用されなくなりました。また、最近ではアミンも規制を実施している国が出てきており、ノンアミンの開発を進めるメーカーも多くなっています。通常、不凍液に使用されるさび止め剤としては、トリエタノールアミン、アルキルアミンエチレンオキシド付加物、アジピン酸、セバチン酸などの二塩基酸、芳香族カルボン酸、ベンゾトリアゾールなどが挙げられます。

自動車車体の防錆

自動車の耐久品質の1つである車両さび止め品質の確保は、安全性とのかかわりも大きく重要です。車両さび止め品質確保の背景としては、①融雪塩散布による腐食環境の悪化、②自動車の平均寿命が伸びたこと、③ユーザーの関心度、要求レベルの高まりなどがあげられます。

このような状況をふまえ、米国、カナダ、北欧においては、自動車の安全性の面からさび止め基準が発表され、これに伴い自動車メーカーは床下用、ボックスセクション(袋構造部)、エンジンルーム内用として防錆剤を使いはじめました。一方で耐食性のよい表面処理鋼板の使用、塗料の改善などの手も打たれています。

車体用防錆剤には、次のような種類があります。

①車体内面用:閉断面の合わせ部、ヘム部などの袋構造

②アンダフロア用:足回り、床下

③フューエルタンク:燃料タンク

④エンジンルーム用

溶剤希釈型車体用防錆剤は、造膜剤としてワックスやアスファルト、樹脂、ポリマーなどが用いられ、これにスルホネートやエステルなどのさび止め添加剤を加え溶剤に希釈したものです。以下に車体内面用防錆剤の配合処方例を示します。

車体内面用防錆剤の配合例

| マイクロクリスタンワックス(融点80℃) | 22% |

|---|---|

| 酸化マイクロワックス | 10 |

| アルキルアミンエチレンオキシド付加物 | 2 |

| 石油スルホネート | 2 |

| エチルセロソルブ | 5 |

| ケロシン | 59 |

| 合計 | 100 |

おわりに

操業の停止、生産性の低下、付加価値のロスなど、わが国におけるさびや腐食を原因とする経済的な損失はばく大なものです。

人に不老不死がないのと同じように、鉄もさびて朽ちないようにするのは難しいことです。人が疲労やストレスを避け、健康管理をするように、金属疲労やストレス(応力腐食割れ)、さびを管理し、いかに長持ちさせるかが、資源の有効利用やエネルギーの節減に役立ち、さらには、安全や保全の面からも重要です。さびを防ぐにはさまざまな手段があり、腐食環境や経済性などから適正な方法を選択していくことが肝要です。

三洋化成の関連製品(防錆剤)

参考文献

- パフォーマンス・ケミカルスの機能シリーズ No.12 さびを防ぐ(さび止め機能編)

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。