炭素繊維強化プラスチック(CFRP)入門

繊維強化プラスチック(FRP)とは

FRPとは

FRPは、強度の強い繊維(強化用繊維と呼ばれる)と樹脂(マトリックス樹脂と呼ばれる)を組み合わせて作られる複合材料の一種です。「軽くて丈夫」という特長を生かして、今日FRPは広範な分野で利用されています。

CFRPとは

FRPの強化材の一つが炭素繊維です。炭素繊維にエポキシ樹脂を含浸させ、熱をかけて硬化することで、炭素繊維強化プラスチック(CFRP)になります。

炭素繊維は、強くて軽いことが特長で、重量当たりの強さは鉄の約10倍。変形しにくさも約7倍に達します。また膨張しにくいうえに錆びることがなく、さらに薬品や熱への耐久性、X線の透過性にも優れるなど、さまざまなメリットがあります。FRPには、ガラス繊維を使用したもの(GFRP)もありますが、炭素繊維はガラス繊維と比べても約2倍の強さと約5倍の変形しにくさを持っています。

こうした特性から、炭素繊維は強さと軽さが求められるさまざまな分野で発展してきました。日本では、1970年代に釣竿やゴルフクラブのシャフトなどスポーツの分野で活用が始まり、90 年代には産業機械や土木建築材など産業用途での本格使用がスタート。2000年代以降は、航空機や人工衛星、風力発電の風車など、航空宇宙やエネルギー分野でも金属に代わる素材として急拡大しました。

繊維強化プラスチックの分類

主な繊維強化プラスチックの分類

| CFRP: Carbon Fiber Reinforced Plastic 炭素繊維強化プラスチック |

CFRPは、炭素繊維を強化材として使用し、プラスチック(通常はエポキシ樹脂)をマトリックス材とする複合材料です。 特長: ・高強度・高剛性: CFRPは非常に高い強度と剛性を持ち、同じ重量の金属材料と比較しても優れた機械的特性を示します。 ・軽量: CFRPは非常に軽量で、航空機、自動車、スポーツ用品など、軽量化が求められる分野で広く使用されています。 ・耐腐食性: 金属と異なり、CFRPは腐食に強く、長期間の使用に耐えます。 |

|---|---|

| GFRP: Glass Fiber Reinforced Plastic ガラス繊維強化プラスチック |

GFRPは、ガラス繊維を強化材として使用した複合材料です。 特長: ・高強度: ガラス繊維によって強化されており、優れた強度を持ちます。 ・耐腐食性: 金属と比較して腐食に強く、化学薬品や湿気に対する耐性があります。 ・電気絶縁性: 電気を通さないため、電気絶縁材料としても利用されます。 ・コスト効率: CFRPに比べて材料コストが低く、経済的です |

| CFRTP: Carbon Fiber Reinforced Thermoplastic 熱可塑性 炭素強化プラスチック |

CFRTPは、炭素繊維を強化材として使用し、熱可塑性プラスチックをマトリックス材とする複合材料です。熱可塑性プラスチックは加熱すると柔らかくなり、冷却すると固まる特性を持っています。 特長: |

強化用繊維の種類

複合材料に使用される強化用繊維としては、ガラス繊維、炭素繊維、ボロン繊維、アルミナ繊維などの無機質繊維、アラミド繊維などの有機質繊維があります。これらのうち、現在大部分を占めているのがガラス繊維、炭素繊維です。

繊維強化プラスチックに用いられる繊維について

繊維強化材料に用いられる主な繊維

| 強化繊維 | 特徴 | 用途 |

|---|---|---|

| 炭素繊維 | 物理的特性: 高強度、高弾性率、軽量、熱に対する寸法安定性、X線透過性 化学的特性: 耐腐食性、耐酸化性、電気伝導性 |

航空宇宙産業: 複合材料、エンジン部品 自動車産業: 車体部品、シャーシ スポーツ用品: 自転車フレーム、ゴルフクラブ 建築・土木: 補強材、橋梁 電子・電気産業: 電気ケーブル、ヒートシンク |

| ガラス繊維 | 物理的特性: 高強度、耐熱性、寸法安定性 化学的特性: 耐腐食性、耐水性、不燃性、電気絶縁性 |

建築土木: 補強材、断熱材 自動車産業: 車体部品、断熱材 電子・電気産業: プリント基板、ケーブル被覆材 航空宇宙産業: 複合材料 スポーツ用品:釣り竿、ゴルフクラブ |

| バサルト繊維 | 物理的特性: 高強度、高弾性率、耐熱性、耐摩耗性 化学的特性: 耐腐食性、耐酸性・耐アルカリ性、不燃性 バサルト繊維は天然素材であり、環境に優しい材料と言えます。 |

ガラス繊維と同様 |

| アラミド繊維 | 物理的特性: 高強度、高弾性率、耐熱性、軽量、屈曲疲労特性、耐疲労性 化学的特性: 耐薬品性、耐腐食性、耐炎性、非導電性、非磁性 吸湿性: 吸湿性があるため、湿度の影響を受けることがあります。 |

防護服・防弾チョッキ: 防弾チョッキ、防護服 航空宇宙産業: 複合材料 自動車産業: タイヤコード、車体部品 スポーツ用品: ヘルメット、ラケット 電子・電気産業: ケーブル被覆材 |

その他の有機系繊維

・ポリアリレート繊維:低吸湿

・PBO繊維(ポリ p-フェニレン-2,6-ベンゾビスオキサゾール繊維):高強度、高耐熱

・高強度ポリエチレン繊維:軽量、耐衝撃、耐薬品性

など

その他無機繊維

・アルミナ繊維:高温での化学安定性、耐酸化性

・ボロン繊維:高圧縮強度、低熱膨張係数

・SiC繊維:耐熱性、耐酸化性、半導体領域の比抵抗

など

(参考文献: 井塚宿夫「炭素繊維 複合化時代への挑戦」 繊維社企画出版 2012)

炭素繊維について

炭素繊維の分類と概要

炭素繊維には、ポリアクリロニトリル(PAN)繊維を燃やして炭素の繊維に変えるPAN系と、炭素に近いコールタールなどから繊維をつくるピッチ系があり、現在はPAN系が主流になっています。

PAN系炭素繊維とピッチ系炭素繊維の比較

| PAN系炭素繊維 | ピッチ系炭素繊維 | |

|---|---|---|

| 原料 | ポリアクリロニトリル(PAN) | ピッチ(石油系またはコールタール系) |

| 製造プロセス | PANを酸化、炭化して製造 | ピッチをスピニング、酸化、炭化して製造 |

| 強度 | 高い | 中程度 |

| 弾性率 | 高い | 非常に高い(高弾性率タイプ) |

| 耐熱性 | 優れている | 優れている |

| 熱伝導度 | 中程度 | 高い |

| コスト | 比較的高価 | 比較的低コスト |

| 主な用途 | 航空宇宙、自動車、スポーツ用品 | 電気・電子部品、熱管理材料 |

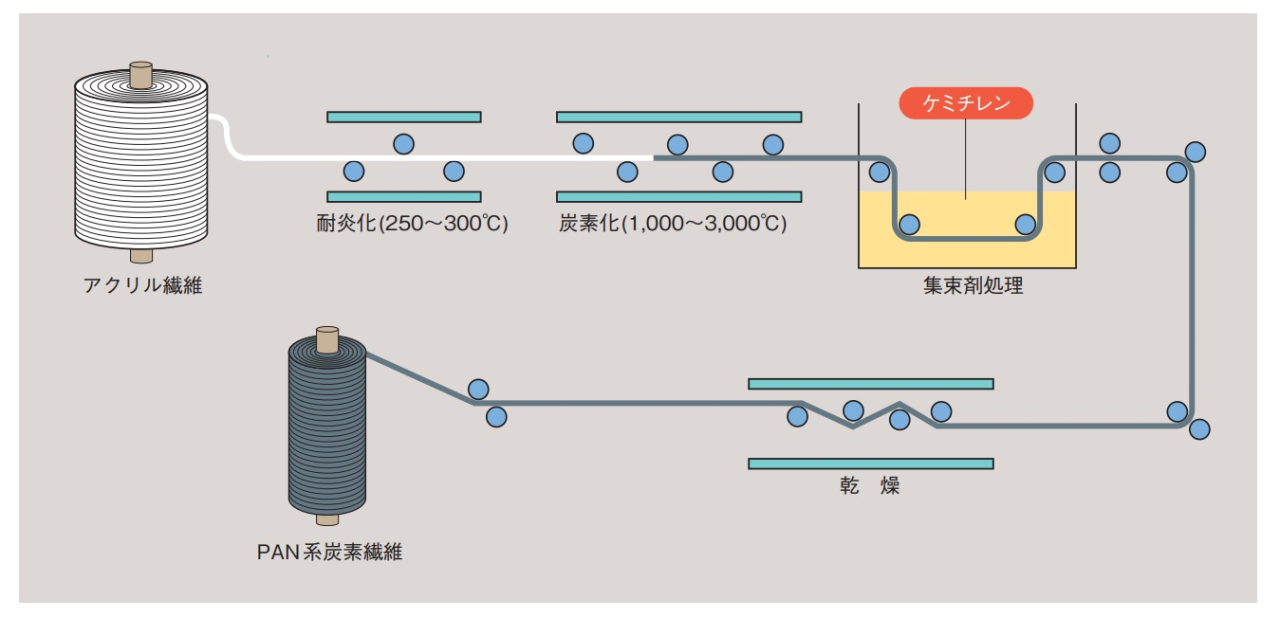

炭素繊維用集束剤(サイジング剤)

炭素繊維自体は繊維という名が示す通り、1本数ミクロンの細い繊維から形成されます。紡いだり燃やして炭化したりする際にも、強度を出す工夫はされていますが、単体では切れやすいため、その繊維を数千〜数万本束ねた「トウ」と呼ばれる太い糸にする必要があります。その際に使用し、1本1本の炭素繊維をつなぐ役割を果たすのが炭素繊維用集束剤です。

炭素繊維用集束剤には、まず「トウ」をしっかり束ねて、糸切れによる毛羽を抑制する働きが求められます。そのうえで加工する際に必要な柔軟性も持たせなければなりません。三洋化成の『ケミチレン』はこれら相反する特長を併せ持ち、炭素繊維の取り扱い性を改善する能力に優れています。また「トウ」に加工した後、CFRPとして含浸させる樹脂とうまく混ざり合うなど、炭素繊維の強さと変形しにくさをより引き出すように設計されています。

ガラス繊維用、炭素繊維用のバインダー・サイジング剤の比較

| 強化用繊維 | マトリックス樹脂 | バインダー |

|---|---|---|

| ガラス繊維 | 熱硬化性樹脂 ビニルエステル樹脂 エポキシ樹脂 |

ポリ酢酸ビニルエマルションが主体 酢酸ビニル/(メタ)アクリル酸/(メタ)アクリル酸エステルの共重合体、 エポキン、ポリウレタン、ポリエステルなどの樹脂エマルションを併用する場合も多い |

| 熱可塑性樹脂 ポリアミド ポリプロピレン ABS ポリカーボネート ポリブチレンテレフタレート |

マトリックス樹脂と親和性の高い高分子のエマルションが使用される ポリウレタン、エポキシ、変性ポリプロピレン、ポリエステルなどの樹脂エマルション、 アクリル系共重合体エマルションが、マトリックス樹脂に合わせ、 適宜選択して使用される |

|

| 炭素繊維 | 熱硬化性樹脂 ビニルエステル樹脂 エポキシ樹脂 |

エポキシ樹脂エマルションが主体マトリックス樹脂に合わせて ポリウレタン、ポリエステルなどの樹脂エマルションか併用される |

| 熱可塑性樹脂 ポリアミド ABS ポリカーボネート ポリイミド |

熱硬化性樹脂の場合と同じものが一部使用されているが、 物性、作業性の向上をめざして、改良が検討されている |

PAN系炭素繊維の製造プロセスの各工程について

| 工程 | 説明 |

|---|---|

| 重合 | アクリロニトリルを主体として炭素繊維に適した化合物を共重合する工程です。 |

| 製糸 | ポリアクリロニトリル(PAN)を溶液に溶かし、細い繊維状に成形する工程です。 PANを溶媒に溶かし、スピナーと呼ばれる装置を用いて細いフィラメントに押し出します。これにより、原糸が形成されます。 この糸をPANプリカーサーと呼びます。 |

| 耐炎化 | 繊維を熱的に安定化させ、後の炭化工程での形状保持を可能にする工程です。 ボビンに巻かれたPANプリカーサーを200~300℃に保たれた空気雰囲気中の高温炉(耐炎化炉)に連続的に通す この工程では、繊維の色が白から黒に変化します。 |

| 炭素化 | 繊維中の非炭素成分を除去し、炭素含有率を高める工程です。 1000~1500℃の高温の不活性気体中(炭化炉)で緊張下で熱処理する この工程で、繊維の強度と弾性率が向上します。 |

| 黒鉛化 | 2000~3000℃の高温の不活性気体中(黒鉛炉)で緊張下で熱処理する |

| 表面処理 | 繊維の表面を化学的に処理し、樹脂との接着性を向上させる工程です。 焼成後の炭素繊維の表面を酸またはアルカリで処理することにより官能基を導入します。 |

| サイジング | 繊維の取り扱い性を向上させ、最終製品の特性を調整する工程です。 サイジング剤で処理することにより炭素繊維のハンドリング性を向上させます。 |

炭素繊維の中間材

炭素繊維の製造方法については前述しましたが、その後に炭素繊維はCFRPの成形法や末端用途に適した中間材料に加工されます。炭素繊維の中間材料は炭素繊維トウを原料として製造された材料であり、大別すると次の2種類があります。

一つ目は、炭素繊維を織り上げた炭素繊維クロス、炭素繊維をカットした炭素繊維チョップなど、炭素繊維のみから出来ている中間材料です。

二つ目は、炭素繊維にエポキシ樹脂等のマトリックス樹脂を含浸させたプリプレグなど、炭素繊維と樹脂を複合させて出来ている中間材料=炭素繊維複合材料です(下表)。

炭素繊維中間材料一例

| 炭素繊維のみから出来ている中間材料 | クロス (織物) |

炭素繊維を織り込んで作られた織物で、複合材料の基材として使用されます。 炭素繊維を織り込む際には、平織り、綾織り、サテン織りなどの織り方が選択されます。織り方によって、クロスの特性(柔軟性、強度、表面仕上げなど)が変わります。 |

|---|---|---|

| チョップドファイバー | 長い炭素繊維を短く切断した形態の繊維です。 通常、数ミリメートルから数センチメートルの長さにカットされ、樹脂と混合して複合材料として使用されます。 |

|

| ミルドファイバー | チョップドファイバーを粉砕機ですりつぶし(ミルド)、粉状にしたもの 通常、数百マイクロメートルから数ミリメートルの長さに粉砕され、樹脂や他の材料と混合して使用されます。 |

|

| ペーパー | 短繊維状原糸を湿式、または乾式抄紙したもの 通常、短い炭素繊維をスラリー状にし、これをシート状に成形して乾燥させることで製造されます。 |

|

| 炭素繊維と樹脂から出来ている中間材料 | ペレット | 炭素繊維を樹脂と混合し、ペレット状に成形した材料です。これらは通常、射出成形や押出成形などの加工に使用されます。 |

| プリプレグ | プリプレグ(Prepreg)は、炭素繊維に樹脂を含浸させた半製品のことです。通常、熱硬化性樹脂や熱可塑性樹脂が使用され、成形前の状態で供給されます。プリプレグは、最終製品の成形時に加熱・加圧することで硬化し、強度を発揮します。 | |

| SMC | SMC(Sheet Molding Compound)は、カットした高強度炭素繊維に熱硬化樹脂を含浸させたシート状の中間材料です。 | |

| マット (不織布) |

機械的に絡ませて不織布を形成するニードルパンチングのプロセス等により製造されます。 |

樹脂の種類について:熱硬化樹脂

熱硬化型のマトリックス樹脂としては、エポキシ樹脂やビニルエステル樹脂などが挙げられます。

繊維強化プラスチックに用いられる主な熱硬化樹脂

| 特徴 | 用途例(CFRP以外の用途も含む) | ||

|---|---|---|---|

| エポキシ 樹脂 |

ビスフェノールA型 | 高強度・高剛性、耐熱性 、優れた接着性、 耐薬品性、電気絶縁性、 低収縮性・寸法安定性 |

電子部品: プリント基板、コイル、トランスの絶縁材料など。 建築材料: コンクリートの補修材、接着剤、シーラントなど。 自動車部品: 接着剤、コーティング材、シール材など。 工業用コーティング: 防食コーティング、耐薬品コーティングなど。 |

| ビスフェノールF型 | ビスフェノールA型に比べて低粘度であり、 加工性が良い |

||

| フェノール ノボラック型 |

多官能で架橋密度を大きくできる。 | ||

| 芳香族ジアミン型 | 高耐熱、高耐水 炭素繊維との親和性良好 |

||

| ビニルエステル樹脂 | 高強度・高靭性、耐衝撃性、 優れた接着性、 耐薬品性、耐水性、耐腐食性 ガラス繊維用として多く用いられる |

化学産業 タンクライニング、パイプコーティング 海洋産業 船舶の防食コーティング、海洋構造物 建築・土木 コンクリート補修剤、防水材 自動車産業 車体部品、バッテリーケース |

|

| ポリウレタン樹脂 | 耐衝撃性、耐摩耗性、耐油性・耐薬品性、 加工性 |

自動車部品 シートクッション、ダッシュボード、バンパーなど 家具・寝具: マットレス、ソファのクッション材 スポーツ用品 スポーツシューズのソールやプロテクター 建築材料 断熱材、防水材 医療機器 人工心臓、カテーテルなど |

|

| ビスマレイミド樹脂 | 高強度・高剛性、耐熱性、低吸湿性 耐薬品性、耐酸化性: 優れた電気絶縁性 |

航空宇宙産業 複合材料、接着剤 電子・電気産業 プリント基板(PCB)、半導体封止剤 自動車産業 エンジン部品、バッテリーケース 建築・土木 高温環境での補修材 |

|

樹脂の種類について:熱可塑樹脂

熱可塑性のマトリックス樹脂としては、ポリアミド、ポリプロピレン、ABSなどが挙げられます。

繊維強化プラスチックのリサイクルの観点から注目されています。

繊維強化プラスチックに用いられる主な熱可塑樹脂

| 分類 | 特性 | 用途例(CFRP以外の用途も含む) | |

|---|---|---|---|

| 汎用熱可塑 プラスチック |

ポリプロピレン (PP) |

軽量: 比重が低く、軽量 耐薬品性: 多くの化学薬品に対して耐性があるが、酸化剤には弱い 耐水性: 低吸湿性 |

包装材料: フィルム、ボトル、容器など 自動車部品: バンパー、インテリア部品など 家庭用品: 家具、家電製品、玩具など |

|

エンプラ |

ポリアミド (PA) |

高強度・高靭性 耐摩耗性: 摩耗に強く、長寿命 耐熱性: 高温環境でも安定した性能 耐薬品性: 多くの化学薬品に対して耐性があるが、 強酸や強アルカリには弱い 吸湿性: 水分を吸収しやすく、 吸湿によって物性が変化することがある |

自動車部品: エンジン部品、ギア、ベアリングなど 電気・電子部品: コネクタ、スイッチ、絶縁材料など 繊維: 衣料品、カーペット、産業用繊維など |

| エンプラ | ポリカーボネート (PC) |

高透明性: 透明度が高く、光透過性に優れる 高強度・高靭性 耐熱性: 高温環境でも安定した性能 耐薬品性: 多くの化学薬品に対して耐性あり アルカリや有機溶剤には弱い 難燃性: 自己消火性があり、燃えにくい |

光学部品: レンズ、CD/DVD、眼鏡レンズなど 電気・電子部品: コネクタ、スイッチ、絶縁材料など 建築材料: 窓ガラス、屋根材、照明カバーなど |

| エンプラ | 変性ポリフェニレンエーテル 樹脂 (m-PPE) |

高強度・高剛性 耐熱性: 連続使用温度が120℃以上 寸法安定性: 熱や湿度の変化に対して 寸法変化が少ない 耐薬品性: 多くの化学薬品に対して優れた耐性 難燃性: 自己消火性があり、燃えにくい 低吸湿性 |

自動車部品: エンジン部品、電装部品、内装部品など 電気・電子部品: コネクタ、スイッチ、リレー、プリント基板など 家電製品: ハウジング、絶縁部品、スイッチカバーなど 産業機械部品: ポンプ部品、バルブ、シールなど |

| スーパー エンプラ |

ポリフェニレン サルファイド (PPS) |

高強度・高剛性 耐熱性: 高温環境でも安定した性能を発揮し、 連続使用温度が200℃以上 寸法安定性: 熱や湿度の変化に対して 寸法変化が少ない 耐薬品性: 多くの化学薬品に対して優れた耐性 難燃性: 自己消火性があり、燃えにくい 耐酸化性: 酸化に対しても高い耐性 |

自動車部品: エンジン部品、燃料システム部品、電装部品など 電気・電子部品: コネクタ、スイッチ、リレー、プリント基板など 産業機械部品: ポンプ部品、バルブ、シールなど |

| スーパー エンプラ |

ポリエーテル エーテルケトン 樹脂 (PEEK) |

高強度・高剛性 耐熱性: 連続使用温度が250℃以上 耐摩耗性: 摩耗に対して非常に強い 耐薬品性: 多くの化学薬品に対して優れた耐性 耐放射線性: 放射線に対しても高い耐性 難燃性: 自己消火性があり、燃えにくい |

航空宇宙部品: 構造部品、エンジン部品、断熱材など 自動車部品: エンジン部品、トランスミッション部品、燃料システム部品など 医療機器: 手術器具、インプラント、診断機器部品など 電気・電子部品: コネクタ、絶縁材料、プリント基板など |

| スーパー エンプラ |

ポリエーテルイミド 樹脂 (PEI) |

高強度・高剛性 耐熱性: 連続使用温度が170℃以上 寸法安定性: 熱や湿度の変化に対して 寸法変化が少ない 耐薬品性: 多くの化学薬品に対して 優れた耐性を有する 難燃性: 自己消火性があり、燃えにくい 耐放射線性: 放射線に対しても高い耐性 |

航空宇宙部品: 構造部品、エンジン部品、断熱材など 医療機器: 手術器具、インプラント、診断機器部品など 自動車部品: エンジン部品、トランスミッション部品、電装部品など 電気・電子部品: コネクタ、絶縁材料、プリント基板など |

CFRPの成形方法

引抜成形

プルトリュージョン成形とも言われ、連続的に繊維強化プラスチック(FRP)を製造するための成形プロセスです。この方法では、繊維を液状の樹脂に浸し、加熱された金型を通して引き抜くことで、連続した形状の製品を作ります。

プロセス:

1. 繊維の準備: ガラス繊維や炭素繊維などの強化材をスプールから引き出します。

2. 樹脂含浸: 繊維を樹脂バスに通して、樹脂を含浸させます。樹脂は通常、熱硬化性樹脂が使用されます。

3. 成形・硬化: 含浸された繊維を加熱された金型に通し、形状を整えながら硬化させます。

4. 引き抜き: 硬化した製品を連続的に引き抜き、所定の長さに切断します。

特長

・高効率: 連続的な生産が可能で、大量生産に適しています。

・高強度・軽量: 繊維の方向を制御することで、特定の方向に高い強度を持たせることができます。

・コスト効果: 材料の無駄が少なく、コスト効率が良いです。

フィラメントワインディング成形

フィラメントワインディング成形は、連続した繊維を樹脂に浸し、回転するマンドレル(芯型)に巻き付けて成形するプロセスです。この方法は、特にチューブやタンクのような円筒形や球形の構造物を製造するのに適しています。樹脂槽(バス)に炭素繊維を浸しながら巻き付ける方法と、あらかじめトウを樹脂に含浸させたトウプリプレグを巻き付ける方法があります。

プロセス

1. 繊維の準備: ガラス繊維や炭素繊維などの強化材をスプール(強化材である繊維を巻き取って保管し、供給するための装置)から引き出します。

2. 樹脂含浸: 繊維を樹脂バスに通して、樹脂を含浸させます。樹脂は通常、熱硬化性樹脂が使用されます。

3. 巻き付け: 含浸された繊維を回転するマンドレルに特定のパターンで巻き付けます。巻き付けの角度やパターンは、製品の強度特性を決定します。

4. 硬化: 巻き付けた繊維を加熱して樹脂を硬化させます。

5. 脱型: 硬化後、製品をマンドレルから取り外します。

特長

高強度・高剛性: 繊維の巻き付け角度を調整することで、特定の方向に高い強度と剛性を持たせることができます。

軽量化: 繊維強化プラスチックの特性を活かし、軽量で高強度な製品を製造できます。

設計の柔軟性: 巻き付けパターンを変えることで、製品の特性を細かく調整できます。

RTM(レジントランスファーモールディング)成形

繊維プリフォーム(成形する最終製品の形状に合わせて予備成形したもの、織物など)を金型にセットし、そこに樹脂を注入して成形する方法です。金型は、通常、上型と下型の2つのパーツから構成されます。これにより、製品の両面を成形することができます。また、樹脂が漏れないように、金型は高い密閉性を持つように設計されています。

プロセス

1. プリフォームの準備: ガラス繊維や炭素繊維などの強化材をあらかじめ形状に合わせて配置し、プリフォームを作成します。

2. 金型へのセット: プリフォームを金型にセットし、金型を閉じます。

3. 樹脂の注入: 金型内に樹脂を注入します。樹脂は通常、低粘度の熱硬化性樹脂が使用されます。

4. 硬化: 樹脂がプリフォーム全体に行き渡った後、加熱して硬化させます。

5. 脱型: 硬化した製品を金型から取り外します。

特長

・高品質な表面仕上げ: 金型を使用するため、製品の表面が滑らかで高品質に仕上がります。

・複雑な形状の成形: 複雑な形状の製品を一体成形することが可能です。

・高強度・軽量: 繊維の配置を最適化することで、軽量で高強度な製品を製造できます。

プレス成形

CFRPのプレス成形は、炭素繊維と樹脂を組み合わせたプリプレグやシートモールディングコンパウンド(SMC)を金型にセットし、加熱・加圧して成形するプロセスです。高強度・軽量な部品を効率的に製造するために用いられます。プリプレグとは、繊維強化材(通常は炭素繊維)に樹脂をあらかじめ含浸させたシート状の材料です。成形前に樹脂が含浸されているため、成形工程を効率化できます。

プロセス

1. プリプレグの準備: 炭素繊維に樹脂を含浸させたプリプレグを用意します。プリプレグはシート状で供給されることが多いです。

2. 金型へのセット: プリプレグを金型にセットします。必要に応じて複数の層を重ねて配置します。

3. 加熱・加圧: 金型を閉じ、加熱しながら圧力をかけて成形します。加熱により樹脂が流動し、繊維間に浸透して硬化します。

4. 冷却・脱型: 成形が完了したら冷却し、製品を金型から取り外します。

特長

・高強度・軽量: 炭素繊維の特性により、非常に高い強度と軽量性を持つ部品を製造できます。

・高い設計自由度: 繊維の方向や層数を調整することで、製品の特性を細かく制御できます。

・短いサイクルタイム: プレス成形は比較的短時間で成形が完了するため、大量生産に適しています。

オートクレーブ成形

オートクレーブ成形は、炭素繊維と樹脂を組み合わせたプリプレグを用い、加圧・加熱可能な密閉容器(オートクレーブ)内で成形するプロセスです。高品質なCFRP部品を製造するために用いられます。

プロセス

プリプレグの準備: 炭素繊維に樹脂を含浸させたプリプレグを用意します。

レイアップ: プリプレグを金型上に積層します。繊維の方向や層数を設計に基づいて配置します。

真空バッグの作成: 積層したプリプレグを真空バッグ(バギングフィルム)で覆い、空気を抜いて真空状態にします。これにより、樹脂の流動性が向上し、気泡の混入を防ぎます。

オートクレーブ成形: 真空バッグをオートクレーブに入れ、加熱・加圧します。通常、温度は120〜180℃、圧力は5〜7バール程度で行われます。

冷却・脱型: 成形が完了したら冷却し、製品を金型から取り外します。

特長

高品質: 高圧・高温で成形するため、気泡や欠陥が少なく、非常に高品質な製品が得られます。

高強度・軽量: 繊維の配置を最適化することで、非常に高い強度と軽量性を実現できます。

設計自由度: 繊維の方向や層数を調整することで、製品の特性を細かく制御できます。

オーブン成形

オーブン成形は、CFRPの製造方法の一つで、プリプレグを用いてオーブン内で加熱・硬化させるプロセスです。オートクレーブ成形に比べて設備コストが低く、比較的簡便な方法です。

プロセス

プリプレグの準備:

炭素繊維に樹脂を含浸させたプリプレグを用意します。プリプレグは、繊維の方向や層数を設計に基づいて選定します。

レイアップ:

プリプレグを金型上に積層します。繊維の方向や層数を設計に基づいて配置し、製品の特性を最適化します。

真空バッグの作成:

積層したプリプレグを真空バッグで覆い、空気を抜いて真空状態にします。これにより、樹脂の流動性が向上し、気泡の混入を防ぎます。

オーブンでの加熱・硬化:

真空バッグをオーブンに入れ、設定温度で加熱します。通常、温度は80〜150℃程度で、時間は数時間から十数時間かけて硬化させます。

冷却・脱型:

成形が完了したら冷却し、製品を金型から取り外します。

特長

コスト効率:オートクレーブを使用しないため、設備コストが低く、初期投資が少なくて済みます。

柔軟性:小規模生産や試作に適しており、製品の設計変更にも柔軟に対応できます。

シートラップ成形

シートラップ成形は、炭素繊維シートを用いて、特定の形状に巻き付けることで成形するプロセスです。この方法は、特に円筒形やパイプ状の部品の製造に適しています。

シートラップ成形のプロセス

1. 材料の準備:炭素繊維シート(プリプレグまたはドライファイバー)を用意します。プリプレグは樹脂が含浸されており、ドライファイバーの場合は後で樹脂を含浸させます。

2. マンドレルの準備:成形する形状に合わせたマンドレル(芯材)を用意します。マンドレルは通常、金属やプラスチックで作られ、成形後に取り外されます。

3. シートの巻き付け:炭素繊維シートをマンドレルに巻き付けます。巻き付ける際には、繊維の方向や張力を調整し、設計に基づいた強度特性を実現します。

4. 樹脂の含浸(ドライファイバーの場合):ドライファイバーを使用する場合は、巻き付けた後に樹脂を含浸させます。真空バッグやインフュージョン法を用いて樹脂を均一に行き渡らせます。

5. 硬化:巻き付けたシートをオーブンやオートクレーブで加熱し、樹脂を硬化させます。温度と時間は使用する樹脂の種類に応じて設定します。

6. マンドレルの取り外し:硬化が完了したら、マンドレルを取り外して成形品を取り出します。

特長

高強度・軽量:繊維の方向を最適化することで、非常に高い強度と軽量性を実現できます。

設計自由度:繊維の巻き方を調整することで、製品の特性を細かく制御できます。

適用範囲:円筒形やパイプ状の部品に特に適しており、航空機の部品やスポーツ用品などに広く使用されます。

射出成形(インジェクション成形)

炭素繊維で強化されたナイロンやポリカーボネートなどの熱可塑性樹脂を炭素繊維で補強した原材料(ペレット)を加熱溶融し、射出成形機で成形するプロセスです。熱可塑性樹脂は加熱すると柔らかくなり、冷却すると固まる特性を持っています。

射出成形のプロセス

材料の準備:CFRTPペレット(炭素繊維が混合された熱可塑性樹脂の粒)を用意します。ペレットは射出成形機に投入されます。

加熱・溶融:射出成形機のスクリュー内でペレットを加熱し、溶融状態にします。温度は使用する樹脂の種類に応じて設定されます。

射出:溶融した材料を金型に射出します。金型は製品の形状に合わせて設計されており、射出された材料が金型内で冷却・固化します。

冷却・固化:金型内で材料が冷却され、固化します。冷却時間は製品の厚さや形状に応じて調整されます。

脱型:固化した製品を金型から取り出します。製品はそのまま使用するか、必要に応じて後加工が行われます。

特長

高生産性:射出成形は短時間で大量生産が可能であり、CFRTPの特性を活かした製品を効率的に製造できます。

設計自由度:複雑な形状の製品を一体成形できるため、設計の自由度が高いです。

リサイクル性:熱可塑性樹脂を使用しているため、リサイクルが容易で、環境負荷が低いです。

CFRPの応用例

炭素繊維の活用は、世界的に見て年間5〜10%の比率で伸びており、今後も需要の拡大が続くと予測されています。既存の産業分野での拡大はもちろん、燃料電池車用の水素タンクなど、炭素繊維だからこそ実現できる領域での需要も確実に広がっています。

特に風力発電に使用される風車のブレードでは、ガラス繊維では重さやたわみなどの問題で50メートル程度までしか対応できなかったところ、炭素繊維では100メートル級のブレードが可能となり、発電効率を大幅に向上させることが可能となりました。風力発電の発電量は世界規模で見て、今後10年間で年率約8%伸びると予想されており、日本でも洋上風力発電の計画などが持ち上がるなど拡大傾向にあります。今後も、炭素繊維が大きな役割を果たしていくことは間違いありません。

また新たなニーズとして、航空機やドローンにも広く活用されていることから、将来的には空飛ぶクルマなど、未来の技術への活用も期待されています。

軽量化による消費エネルギーの低減はもちろん、再生可能エネルギーの利用でも需要が伸びる炭素繊維は、エネルギーの活用や産業の発展はもちろん、ひいては気候変動への対策としても大きな役割を果たしており、まさにSDGsに大きく貢献している素材といえます。

炭素繊維強化プラスチック(CFRP)の用途例

圧力容器

|

CFRP製圧力容器の製造プロセスライナーの準備: 特長これらは高い強度と軽量性を兼ね備えており、特に高圧ガスの貯蔵や輸送に適しています。 |

|---|---|

風車部材

|

CFRP製風車の製造プロセス成形: 特長CFRPの特性を活かし、軽量で高強度なスパーキャップ部分を実現しています。 |

X線診断装置用天板

|

成形例サイジングした炭素繊維をプリプレグとし、金型プレス成形します。 特長X線撮影時に患者を支えるための板で、炭素繊維強化プラスチックを用いて製造されています。CFRPの特性を活かし、軽量で高強度、かつX線透過性に優れた天板を実現しています |

航空機部材

|

成形例サイジングした炭素繊維をプリプレグとし、オートクレーブ成形します。 特長CFRPは非常に高い強度と軽量性を持ちます。これにより、航空機の燃費効率が向上し、航続距離が延びるなどの利点があります。 |

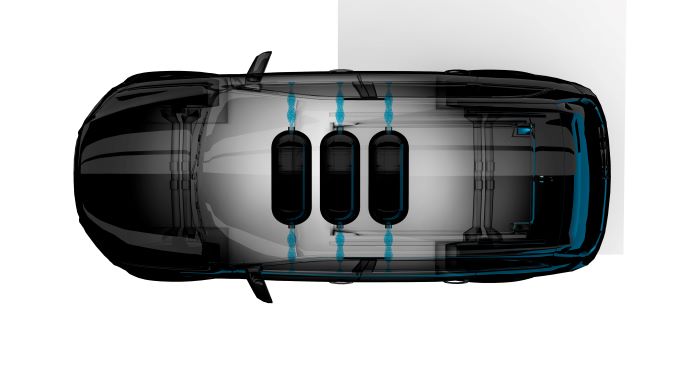

自動車用部材

|

成形例サイジングした炭素繊維を織物とし、RTM工法(予備成形後に硬化)、VaBag(真空バッグ)により成形します。 特長高強度・軽量 CFRPの適用が想定される部品の例車体構造部品 |

パソコン筐体

|

成形例サイジングした炭素繊維を、チョップドファイバーとしてペレット化した後、射出成形します。 特長高強度・軽量 デザイン性 耐久性 |

スポーツ用品

|

CFRPは釣竿、ゴルフクラブ、テニスラケット、自転車をはじめとして、様々なスポーツ用品へと展開されています。 CFRP製ゴルフシャフトの成形例CFRP製のゴルフシャフトは、プリプレグをシャフトの形状に合わせて積層し、加熱・加圧して成形します。 CFRP製ゴルフシャフトの特長軽量性: 高強度・高剛性: 振動吸収性: デザインの自由度: |

関連製品・トピックス

関連製品

| 三洋コーポレートサイト製品情報へのリンク |

|---|

| 製品検索TOP |

参考文献:

井塚宿夫「炭素繊維 複合化時代への挑戦」 繊維社企画出版 2012

技術情報協会 「CFRPの樹脂含浸性向上と信頼性向上」 2010

炭素繊維&複合材料の最新技術と市場(OMC)

最新複合材料・技術総覧 (株)産業技術サービスセンター (1990)

廣恵章利、本吉正信 プラスチック成形加工入門 第2版 日刊工業新聞社 (1995)

炭素繊維複合材料(CFRP/CFRTP) 関連技術・用途市場の展望 2020 富士経済

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。