繊維強化プラスチック(FRP,GFRP)入門

繊維強化プラスチック(FRP)とは

FRPとは

FRP(繊維強化プラスチック)は、強度の強い繊維(強化用繊維と呼ばれる)と樹脂(マトリックス樹脂と呼ばれる)を組み合わせて作られる複合材料の一種です。「軽くて丈夫」という特長を生かして、FRPは広範な分野で利用されています。

繊維強化プラスチックの分類

主な繊維強化プラスチックの分類

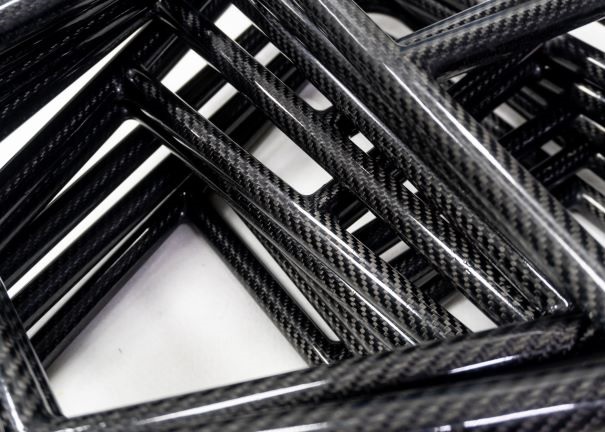

| CFRP: Carbon Fiber Reinforced Plastic 炭素繊維強化プラスチック |

CFRPは、炭素繊維を強化材として使用し、プラスチック(通常はエポキシ樹脂)をマトリックス材とする複合材料です。 特長: 高強度・高剛性: CFRPは非常に高い強度と剛性を持ち、同じ重量の金属材料と比較しても優れた機械的特性を示します。 軽量: CFRPは非常に軽量で、航空機、自動車、スポーツ用品など、軽量化が求められる分野で広く使用されています。 耐腐食性: 金属と異なり、CFRPは腐食に強く、長期間の使用に耐えます。 |

|---|---|

| GFRP: Glass Fiber Reinforced Plastic ガラス繊維強化プラスチック |

GFRPは、ガラス繊維を強化材として使用した複合材料です。 特長: 高強度: ガラス繊維によって強化されており、優れた強度を持ちます。 耐腐食性: 金属と比較して腐食に強く、化学薬品や湿気に対する耐性があります。 電気絶縁性: 電気を通さないため、電気絶縁材料としても利用されます。 コスト効率: CFRPに比べて材料コストが低く、経済的です |

| CFRTP: Carbon Fiber Reinforced Thermoplastic 炭素繊維強化熱可塑性プラスチック |

CFRTPは、炭素繊維を強化材として使用し、熱可塑性プラスチックをマトリックス材とする複合材料です。熱可塑性プラスチックは加熱すると柔らかくなり、冷却すると固まる特性を持っています。 特長: |

強化用繊維の種類

複合材料に使用される強化用繊維としては、ガラス繊維、炭素繊維、ボロン繊維、アルミナ繊維などの無機質繊維、アラミド繊維などの有機質繊維があります。これらのうち、現在大部分を占めているのがガラス繊維、炭素繊維です。

繊維強化プラスチックに用いられる繊維について

繊維強化材料に用いられる主な繊維

| 特徴 | 用途 | |

|---|---|---|

| 炭素繊維 | 物理的特性: 高強度、高弾性率、軽量、耐熱性 化学的特性: 耐腐食性、耐酸化性、電気伝導性 |

航空宇宙産業: 複合材料、エンジン部品 自動車産業: 車体部品、シャーシ スポーツ用品: 自転車フレーム、ゴルフクラブ 建築・土木: 補強材、橋梁 電子・電気産業: 電気ケーブル、ヒートシンク |

| ガラス繊維 | 物理的特性: 高強度、軽量、耐熱性、絶縁性 化学的特性: 耐腐食性、耐水性、不燃性 |

建築土木: 補強材、断熱材 自動車産業: 車体部品、断熱材 電子・電気産業: プリント基板、ケーブル被覆材 航空宇宙産業: 複合材料 スポーツ用品:釣り竿、ゴルフクラブ |

| バサルト繊維 | 物理的特性: 高強度、高弾性率、耐熱性、耐摩耗性 化学的特性: 耐腐食性、耐酸性・耐アルカリ性、不燃性 バサルト繊維は天然素材であり、環境に優しい材料と言えます。 |

ガラス繊維と同様 |

| アラミド繊維 | 物理的特性: 高強度、高弾性率、耐熱性、軽量 化学的特性: 耐薬品性、耐腐食性、難燃性 吸湿性: 吸湿性があるため、湿度の影響を受けることがあります。 |

防護材: 防弾チョッキ、防護服 航空宇宙産業: 複合材料 自動車産業: タイヤコード、車体部品 スポーツ用品: ヘルメット、ラケット 電子・電気産業: ケーブル被覆材 |

| SiC繊維 | 物理的特性: 高強度、高弾性率、耐熱性、軽量 化学的特性: 耐酸化性、耐腐食性、耐摩耗性 |

航空宇宙産業: 複合材料、エンジン部品 自動車産業: 排気系部品、ブレーキディスク エネルギー産業: 原子力発電、ガスタービン 電子・電気産業: 半導体基板、ヒートシンク 防護材: 防弾材、耐熱防護服 |

強化繊維用のバインダー・サイジング剤について

プラスチック強化繊維用のバインダー

強化用繊維の生産において、細い繊維を束ねて1本の糸とする時に、束ねる役割を果たすのがプラスチック強化繊維用バインダ—(binderforplastics-reinforcingfibers)です。このバインダーは繊維を丈夫にして取り扱いやすくするとともに、この繊維を用いて強化プラスチックにする時には、作業性向上と、できた複合材料の機械強度の向上に寄与します。

複合材料は強化用繊維、マトリックス樹脂のもっている特長を最大限に生かすように組み合わせて作られますが、強化用繊維の表面にはバインダーが付着していて両者の界面に存在するため、その性質ができあがった複合材料の性質を決定づける役割を担うこととなります。

強化繊維用バインダーの役割

・強化用繊維の生産を容易にする。

・マトリックス樹脂と組み合わせて成形する作業を容易にする。

・強化用繊維とマトリックス樹脂の界面で作用し、両者の特長を最大限に発挿させる。

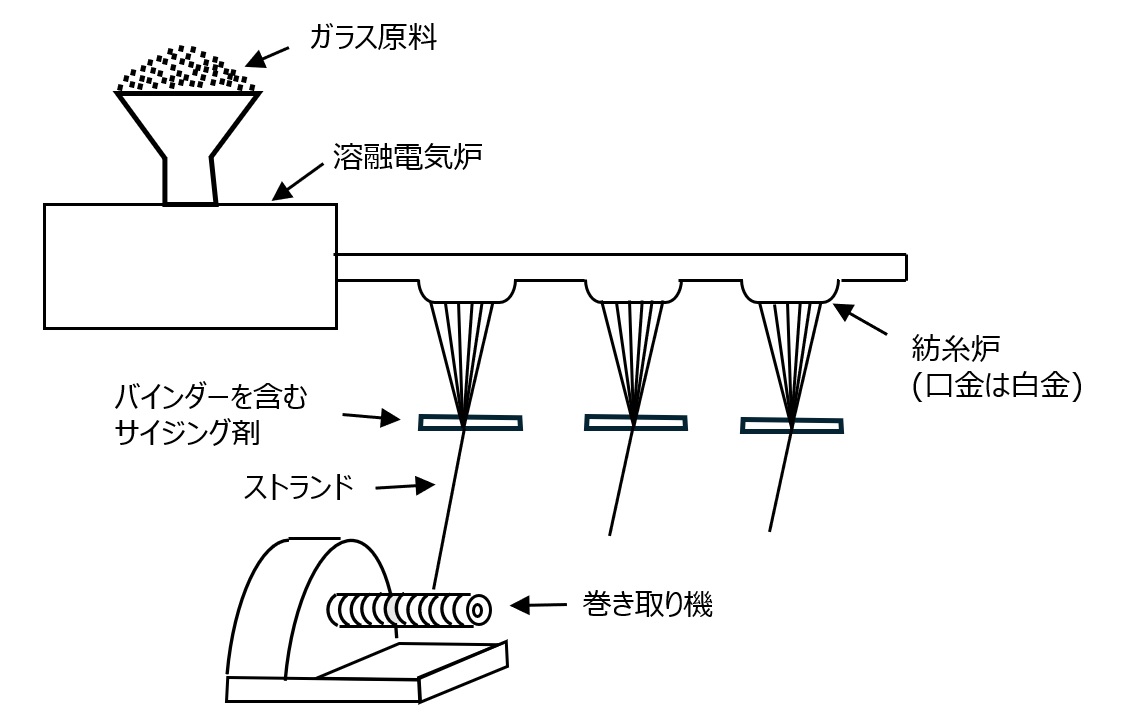

図 ダイレクトメルト法によるガラス繊維の製造

ガラス繊維はガラス原料を溶融炉で溶かし、1本1本独立した極めて細い糸状で紡糸装置から取り出されます。しかし取り出したままではもろいのでとても繊維としては扱えず、巻き取ったり切ったりすることすらできません。

そこで紡糸装置から取り出したところで、バインダーを含んだ薬剤(サイジング剤と呼ぶ)で表面処理を行い、細い繊維を数十〜数百本束ねて1本の糸(ストランド)とします。この時に使うバインダーをガラス繊維用バインダーと呼びます。

集束された繊維束は、ガイドとこすれたり巻き取られたりしても毛羽が立つこともなく、普通の繊維と同様に扱うことが可能となります。

ガラス繊維用バインダーの構成成分

ガラス繊維用バインダーの役割は先ほど簡単に触れました。この役割は他の薬剤との併用によってより効果的に発揮されるよう工夫されています。サイジング剤を構成する成分のうち、通常よく用いられるものは次のようなものです。

①繊維を束ね、繊維表面を保護する成分であるバインダー(造膜剤あるいはフィルムフォーマーとも呼ばれる)

②ガイドや繊維どうしでこすられても滑りやすくしたりして、毛羽が立たないようにするための成分である潤滑剤、帯電防止剤

③ガラス繊維とマトリックス樹脂とを化学結合で連結させ、できあがった複合材料の強度を向上させる成分であるカップリング剤

バインダー

バインダーは通常、水で希釈できる樹脂エマルションのかたちで用いられます。処理後乾燥するだけで強い粘着性もしくは皮膜形成性を発揮し、繊維どうしを束ねます。しかし、ただ単に繊維を束ねればよいというわけではありません。繊維表面を被覆している主成分であるため、マトリックス樹脂との相性が重要になります。

相性は、①マトリックス樹脂液に埋め込まれる際の含侵性、②マトリックス樹脂との相溶性や反応性、が主となります。

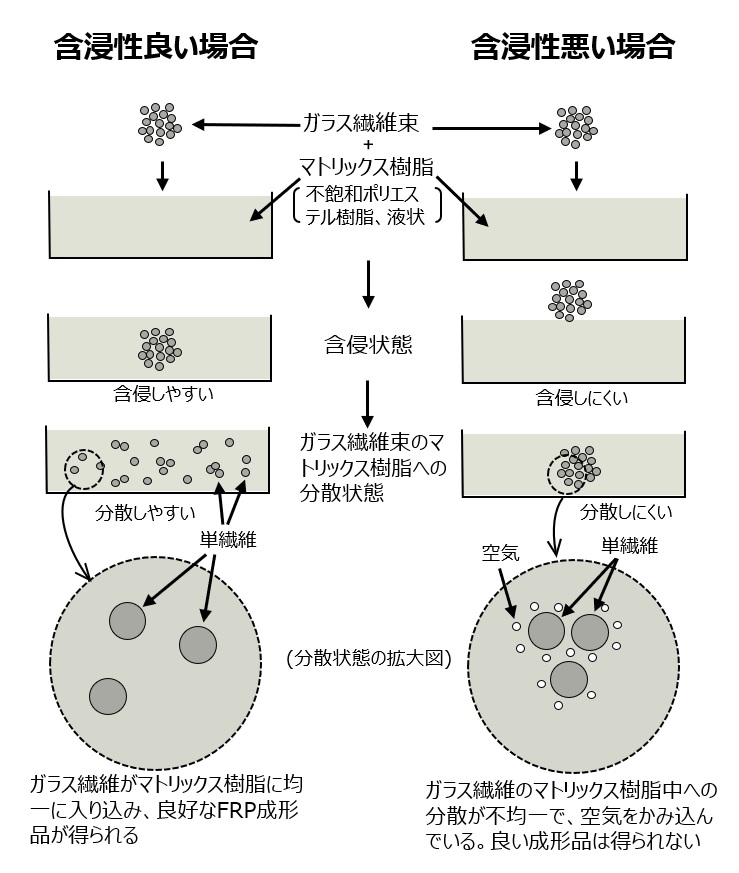

図 ガラス繊維のマトリックス樹脂への含侵と分散

マトリックス樹脂に埋め込まれる際の含侵性

マトリックス樹脂液に埋め込まれる際の含浸性はバインダーとマトリックス樹脂との親和性によって左右されます。

親和性が良いとよくなじみ、均一にガラス織維が樹脂の中に入り込めます。逆に、親和性が悪いと繊維のまわりに微小な空気泡をかみ込んだり、埋め込むのに時間を要することになります。その結果、成形品の外観が不透明になったり、強度が不良となります。

マトリックス樹脂との相溶性や反応性

バインダーは、ガラス繊維とマトリックス樹脂との界面に薄い眉を形成して存在しており、この層が成形後には樹脂に一部溶解するかまたは反応するかしないと繊維と樹脂の密着性の向上は期待できません。従って、バインダーとマトリックス樹脂との相溶性、反応性が悪いと、できあがった複合材料の外観が不良になるほか、強度の発現が不十分であったり、耐水性などの耐久性にも悪影響を及ぼします。

集束された繊維束がマトリックス樹脂に含浸され成形品になる過程で、単繊維1本1本にバラけた状態で埋め込まれていれば、強化用繊維による補強効果が向上します。この意味からも上記のファクターは重要です。

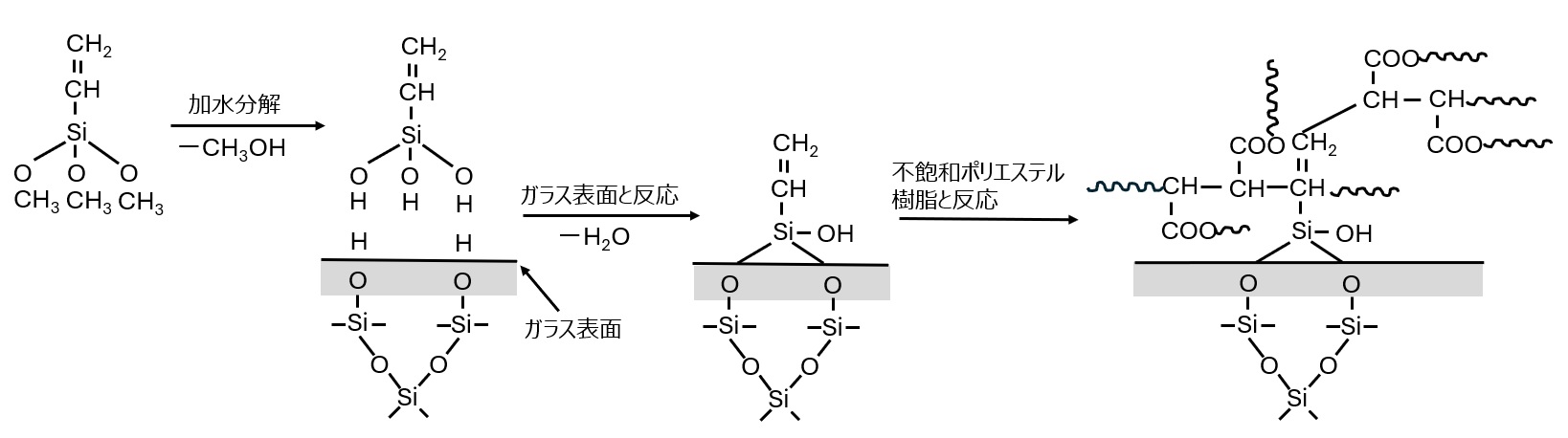

カップリング剤

サイジング剤成分の1つであるカップリング剤も、バインダーとの相乗効果を狙って使用され、複合材料の強度耐久性に重要な役割を果たしています。

ガラス繊維の主成分はケイ素酸化物です。これは化学的には極めて不活性で、特殊なものとしか反応せず、マトリックス樹脂と反応することは期待できません。そこで登場するのがカップリング剤です。この化合物は、分子中にガラス繊維表面と反応する部分と、マトリックス樹脂と反応する部分をもっています。ガラス繊維と反応する部分としてメトキシシリル基を、マトリックス樹脂、例えば不飽和ポリエステル樹脂と反応する部分として不飽和基を有するカップリング剤の作用機構を下図に示します。

図 カップリング剤の作用機構

強化用繊維が炭素繊維の場合でも、バインダーの役割、作用機構はガラス繊維の場合と同じです。しかし、炭素繊維は繊維自身が化学的にガラス繊維よりさらに不活性なので、カップリング剤はそれほど有効には働きません。バインダー、マトリックス樹脂との親和性を向上させるため、炭素繊維の機械的な物性を阻害しない範囲で酸化処理が施され、繊維表面に>C=O基、-COOH基などの官能基が導入されています。

強化用繊維の種類、マトリックス樹脂の種類によって使用されるバインダーは異なります。ガラス繊維、炭素繊維それぞれの場合に使用されるバインダーの代表的なものを下表に示します。

強化用繊維に処理されるバインダーの代表例

| 強化用繊維 | マトリックス樹脂 | バインダー |

|---|---|---|

| ガラス繊維 | 熱硬化性樹脂 ビニルエステル樹脂 エポキシ樹脂 |

ポリ酢酸ビニルエマルションが主体。 酢酸ビニル/(メタ)アクリル酸/(メタ)アクリル酸エステルの共重合体、 エポキン、ポリウレタン、ポリエステルなどの樹脂エマルションを併用する場合も多い。 |

| 熱可塑性樹脂 ポリアミド ポリプロピレン ABS ポリカーボネート ポリブチレンテレフタレート |

マトリックス樹脂と親和性の高い高分子のエマルションが使用される。 ポリウレタン、エポキシ、変性ポリプロピレン、ポリエステルなどの樹脂エマルション、 アクリル系共重合体エマルションが、マトリックス樹脂に合わせ、 適宜選択して使用される。 |

|

| 炭素繊維 | 熱硬化性樹脂 ビニルエステル樹脂 エポキシ樹脂 |

エポキシ樹脂エマルションが主体。 マトリックス樹脂に合わせて ポリウレタン、ポリエステルなどの樹脂エマルションか併用される。 |

| 熱可塑性樹脂 ポリアミド ABS ポリカーボネート ポリイミド |

熱硬化性樹脂の場合と同じものが一部使用されているが、 物性、作業性の向上をめざして、改良が検討されている。 |

FRPの代表的組み合わせであるガラス繊維(強化用繊維)と熱硬化性樹脂(マトリックス樹脂)のバインダーとしては、ポリ酢酸ビニルエマルションが主体となっています。ポリ酢酸ビニルエマルションは、可塑剤の添加によってフイルムの硬さを比較的容易に調整できるというメリットがあります。また、ケン化することによって親水性を与えたり、マトリックス樹脂との親和性をコントロールすることもできます。こうしたことから、同エマルションがバインダーの主体として使用されています。

ガラス繊維用のサイジング剤

ガラス繊維用バインダーを使用する場合、先に述べたように相乗効果を期待して種種の薬剤を混ぜた液として使用されます。この液をサイジング剤といって、その処方はマトリックス樹脂の種類によって異なります。

下表は熱硬化性樹脂を用いる場合のサイジング剤処方の一例です。バインダーはポリ酢酸ビニルエマルションが主体で、カップリング剤はマトリックス樹脂によって異なります。不飽和ポリエステル樹脂の場合はビニル基含有カップリング剤が、エポキシ樹脂の場合はグリシジル基またはアミノ基含有のカップリング剤が使用されます。

熱硬化性樹脂をマトリックス樹脂に用いる場合のサイジング剤処方の一例

| 配合成分 | 配合量(固形分、質量%) |

|---|---|

| 酢酸ビニルエマルション(バインダー) | 3.5 ~ 15.0 |

| ジオクチルフタレート(可塑剤) | 1.0 ~ 5.0 |

| カップリング剤 | 0.3 ~ 0.6 |

| 潤滑剤 | 0.1 ~ 0.3 |

| 界面活性剤 | 0 ~ 0.5 |

| 帯電防止剤 | 0 ~ 0.3 |

| 水 | 残量 |

| 合計 | 100 |

炭素繊維用のサイジング剤については以下ページをご参照下さい。

炭素繊維用集束剤(サイジング剤)『ケミチレン』

炭素繊維強化プラスチック(CFRP)入門

ガラス繊維用バインダーの複合材料の強度に対する効果

ガラス繊維用バインダーの複合材料の強度に対する具体的効果を見てみましょう。下表に、バインダーとカップリング剤の組み合わせを変えて作成したガラス繊維と、マトリックス樹脂としてナイロン66を用いて作成した複合材料の初期強度、熱水浸漬後の強度、およびその保持率を示します。バインダーとカップリング剤の相乗効果が認められる例となります。

バインダーとカップリング剤の相乗効果

| バインダーとカップリング剤の組み合わせ | 複合材料の引張強度(MPa) | 保持率% | ||

|---|---|---|---|---|

| バインダー | カップリング剤 | 初期 | 熱水浸漬後 | |

| 無 | 有 | 167 | 84 | 50.3 |

| 有 | 無 | 135 | 42 | 31.1 |

| 有 | 有 | 181 | 96 | 53.0 |

下表にマトリックス樹脂としてポリプロピレン樹脂を使用し、これに対して親和性、密着性の良好なバインダーとそうでないものを使用した場合の比較を示します。親和性の良いバインダーを用いた場合は複合材料物性が良好となります。

バインダーとカップリング剤の相乗効果

| バインダーと マトリックス樹脂の親和性 |

引張強度 (MPa) |

曲げ強度 (MPa) |

曲げ弾性率 (MPa) |

衝撃強度(J/cm2) | |

|---|---|---|---|---|---|

| ノッチ付 | ノッチなし | ||||

| 良好 |

70.6 |

110 | 6.396 | 0.8 | 3.1 |

| 不良 | 61 | 96.6 | 6.102 | 0.6 | 2.4 |

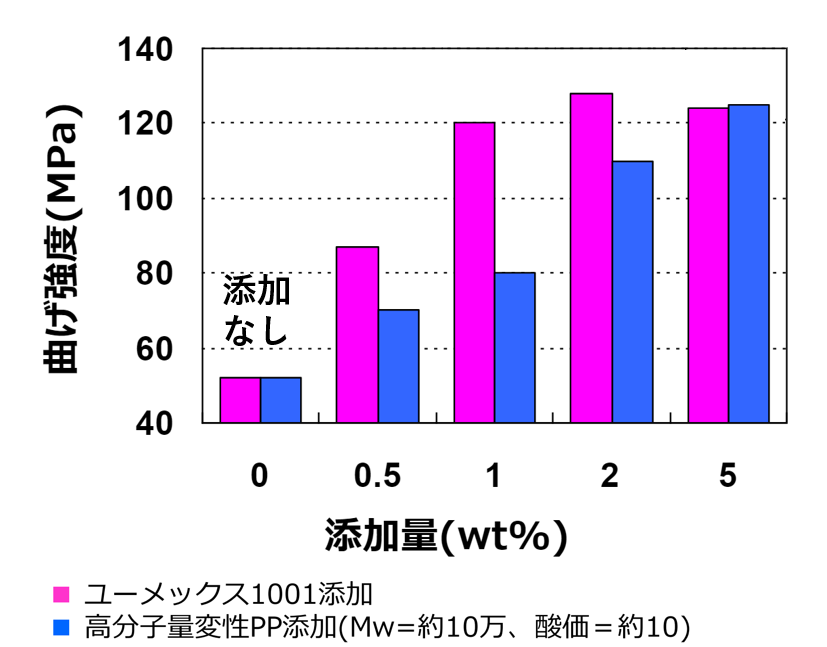

樹脂添加剤によるガラス繊維の樹脂中分散の例

以下に、マトリックス樹脂側に酸変性PPを添加してガラス繊維の分散性を向上させた例を紹介いたします。

樹脂添加型のガラス繊維分散剤(ガラス繊維/PP樹脂) ユーメックス 1001

酸変性PPであるユーメックスを添加すると ガラス繊維を分散させたPP樹脂の曲げ強度等の機械物性が向上します。

図 ガラス繊維/PP樹脂複合体の曲げ強度

ユーメックス 1001添加(0.5~5wt%)により曲げ強度が向上

高分子量低変性PPと比較して低添加量で機械物性向上の効果あり

試験片作成条件

ポリプロピレン樹脂(70wt%)、ガラス繊維(30wt%)*、分散剤を二軸押出機で溶融混練(220℃)、射出成形機を使用 して樹脂試験片を作成した。(成形温度:220℃、金型温度50℃) *ガラス繊維:繊維径=13μm、繊維長=3mmのチョップドストランド

試験条件

曲げ試験:ASTM D790、引張試験:ASTM D638、アイゾット衝撃試験:JIS K7110(ノッチ付)に準拠。

| 試験項目 | 分散剤添加なし | ユーメックス 1001 (1wt%添加) |

高分子量低変性PP (1wt%添加) |

|---|---|---|---|

| 曲げ強度 (MPa) | 50 | 120 | 80 |

| 引張強度 (MPa) | 27 | 72 | 70 |

| アイゾット衝撃強度 (kJ/m2) | 9 | 11 | 8 |

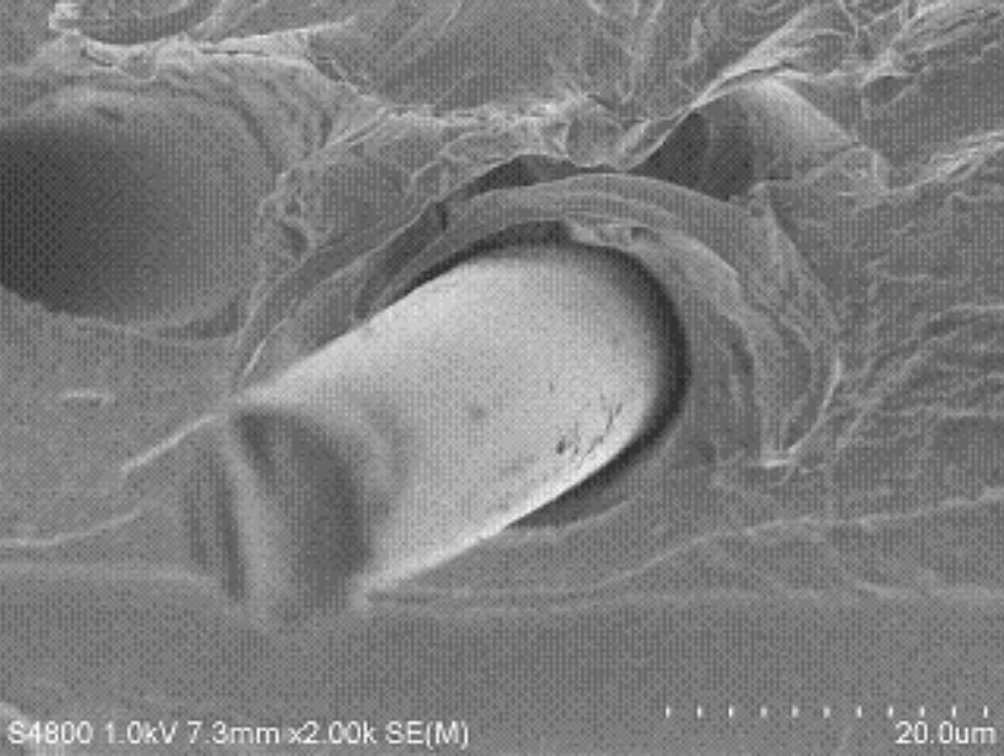

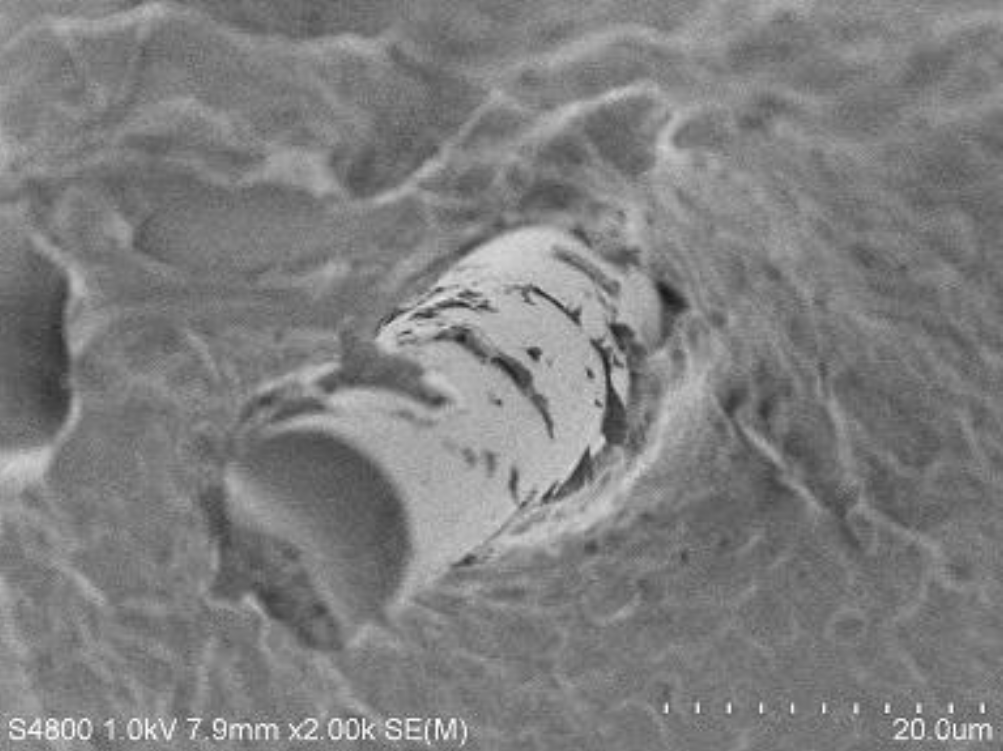

ガラス繊維分散体(ガラス繊維/PP樹脂) 断面のSEM画像

ユーメックス添加なし

ユーメックス1001(1wt%)添加

関連製品・トピックス

関連製品

| 三洋コーポレートサイト製品情報へのリンク |

|---|

| 製品検索TOP |

トピックス

参考文献

藤本武彦『高分子薬剤入門』三洋化成工業(2008)

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。