樹脂の成形加工入門 (押出、射出、ブロー成形)

熱可塑性樹脂の成形方法

- 押出成形

- 射出成形

- ブロー成形

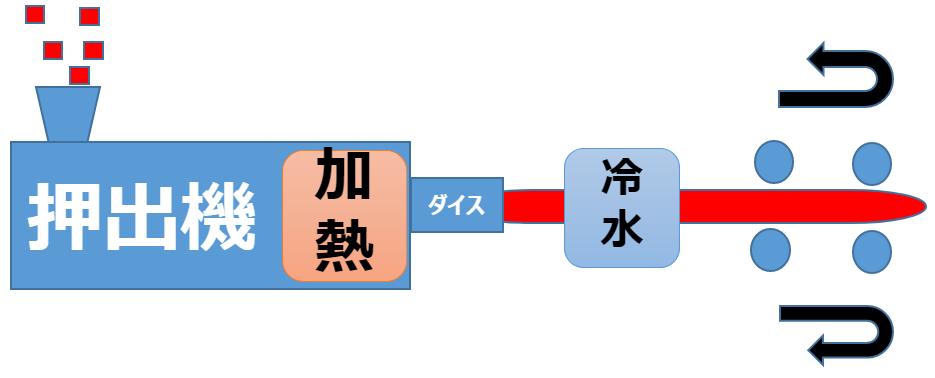

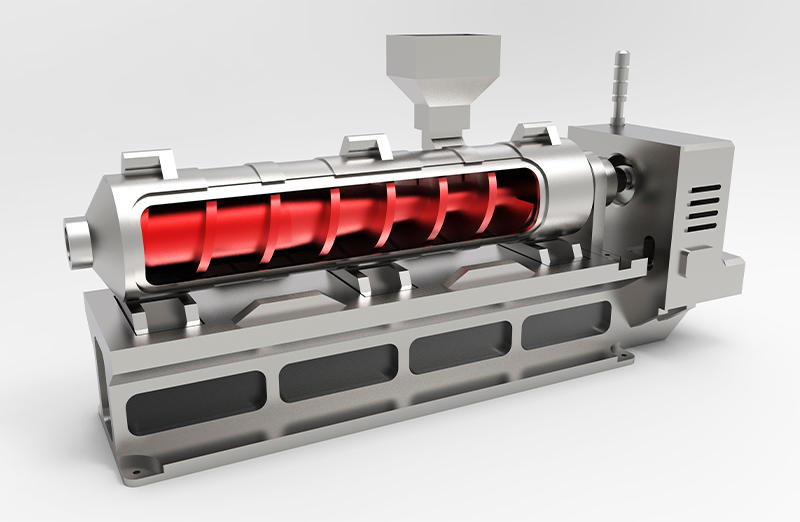

1. 押出成形

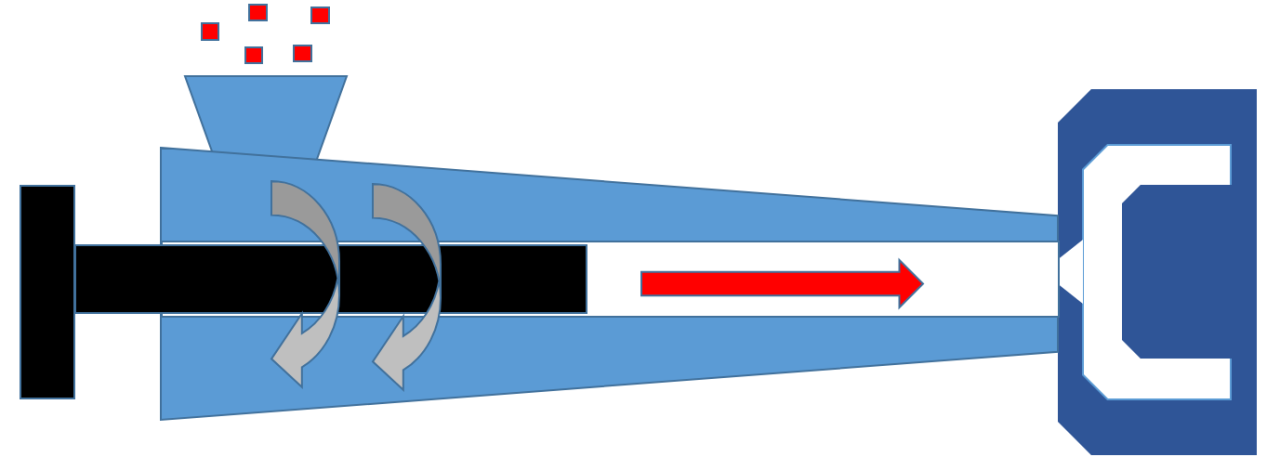

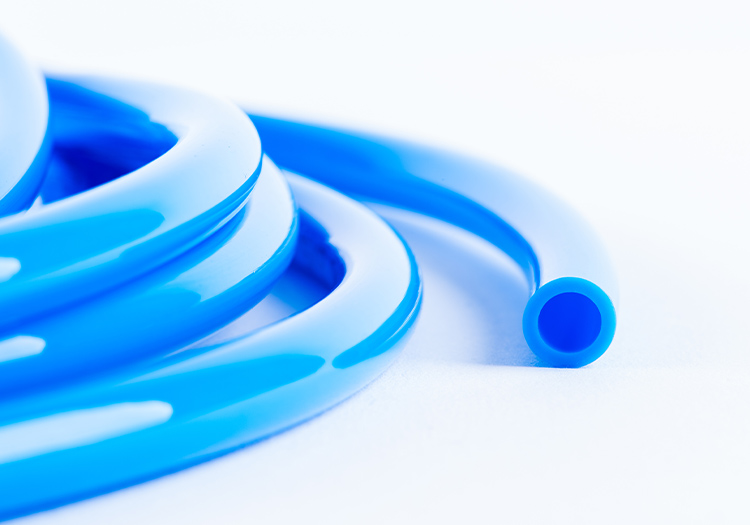

押出成形は、押出機シリンダー内のスクリューで溶融した樹脂をダイ、またはダイスと呼ばれる押出口から押し出して、そのまま空気中や水分で冷却して固化させる方法で、断面形状が変化しない成形物を連続的に成形するのに適しています。

押出成形は、パイプ成形、シート成形、フィルム成形、フィラメント成形に大別され、

フィルム成形は更にTダイ成形、インフレーション成形、ラミネート成形、延伸フィルムに分別されます。

スクリューによって樹脂を押し出す点は次に述べる射出成型と同じですが、射出成型は金型内に射出して賦形するのに対して、押出成形では押出口の形状で賦形する点が異なります。

押出成形のプロセスの概要

1.原料供給: プラスチックペレットや粉末をホッパーに投入します。

2.加熱と溶融: スクリューが回転しながら原料を加熱し、溶融状態にします。

3.押出: 溶融したプラスチックをダイ(口金)を通して押し出します。

4.冷却: 押し出された製品を冷却し、形状を固定します。

5.切断: 必要に応じて、所定の長さに切断します。

押出成形の利点

連続生産: 長尺物の連続生産が可能で、生産効率が高い。

多様な形状: ダイの形状を変えることで、様々な断面形状の製品を製造可能。

コスト効率: 大量生産に適しており、コスト効率が良い。

用途

建材: パイプ、窓枠、サイディングなど。

包装材: フィルム、シート。

自動車部品: シール材、ガスケット。

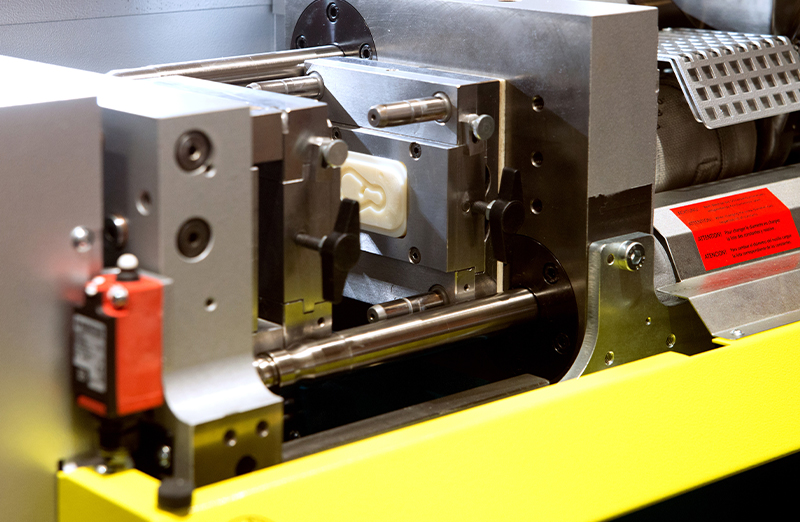

2. 射出成形

押出機シリンダー内のスクリューで溶融した樹脂を金型内に射出して賦形する成形方法です。

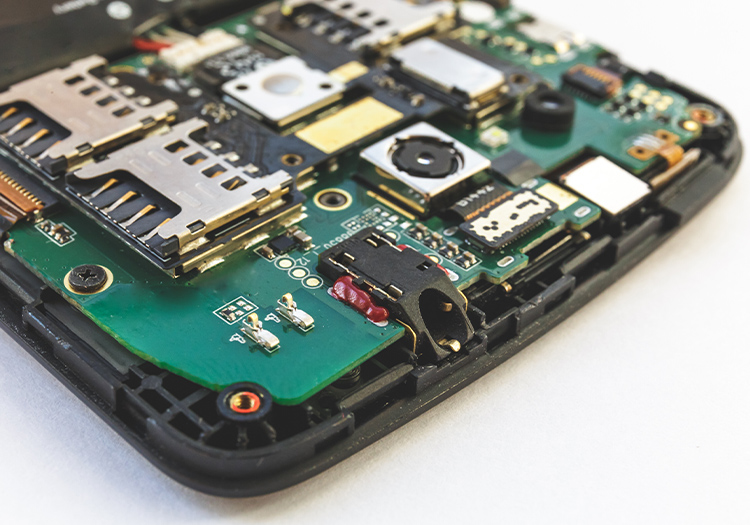

3次元形状の成型品を作るのに適しています。

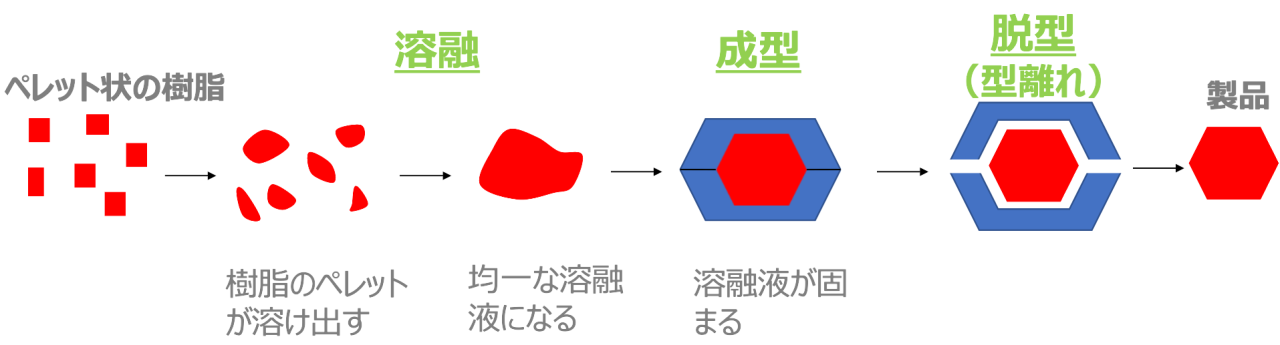

射出成形プロセスの概要

1.原料供給: プラスチックペレットをホッパーに投入します。

2.加熱と溶融: スクリューが回転しながら原料を加熱し、溶融状態にします。

3.射出: 溶融したプラスチックを金型に高圧で射出します。

4.冷却: 金型内でプラスチックを冷却し、形状を固定します。

5.金型開放と取り出し: 固化した製品を金型から取り出します。

射出成形の利点

高精度: 複雑な形状や細かいディテールを高精度で再現可能。

大量生産: 短時間で大量の製品を生産できる。

多様な材料: 様々なプラスチック材料を使用可能。

用途例

家電製品: ケース、ボタン、部品。

自動車部品: バンパー、ダッシュボード、内装部品。

医療機器: シリンジ、カテーテル、外科用具。

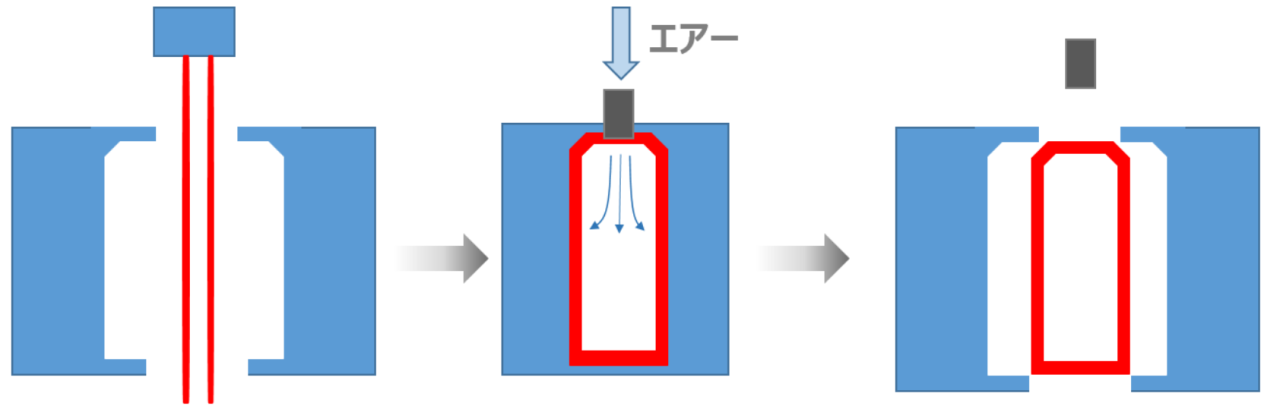

3. ブロー成形

- ブロー成型とは、熱により溶融した樹脂をパイプ状に押出し、樹脂が柔らかい状態で圧縮エアーを吹き込み、樹脂を金型に押し当て冷却、固化させ成形するもので、中空の製品を作るため中空成形とも言われています。

- 三次元形状の成形品でもシャンプー容器のような、開口部の小さい中空の成形品を作るときの成形法です。

ブロー成形プロセスの概要

1.原料供給: プラスチックペレットをホッパーに投入します。

2.加熱と溶融: スクリューが回転しながら原料を加熱し、溶融状態にします。

3.パリソン形成: 溶融したプラスチックをチューブ状に押し出し、パリソン(中空のチューブ)を形成します。

4.金型クランプ: パリソンを金型で挟み込みます。

5.ブロー: パリソン内に空気を吹き込み、金型の形状に膨らませます。

6.冷却と取り出し: 成形品を冷却し、金型から取り出します。

ブロー成形の利点

中空製品の製造: ボトルやタンクなどの中空製品を効率的に製造可能。

コスト効率: 大量生産に適しており、コスト効率が良い。

多様な形状: 複雑な形状の中空製品を製造可能。

用途

飲料容器: ペットボトル、ジュースボトル。

家庭用品: 洗剤ボトル、シャンプーボトル。

工業製品: 燃料タンク、ドラム缶。

滑剤(lubricant)とは

押し出し成形、射出成形、ブロー成形のいずれの場合でも、加工機械に樹脂を入れ、溶融して押し出すことにより成形します。

このとき加工機械の内壁と溶融樹脂の接触面および溶融樹脂のポリマー相互間には摩擦力が働きます。

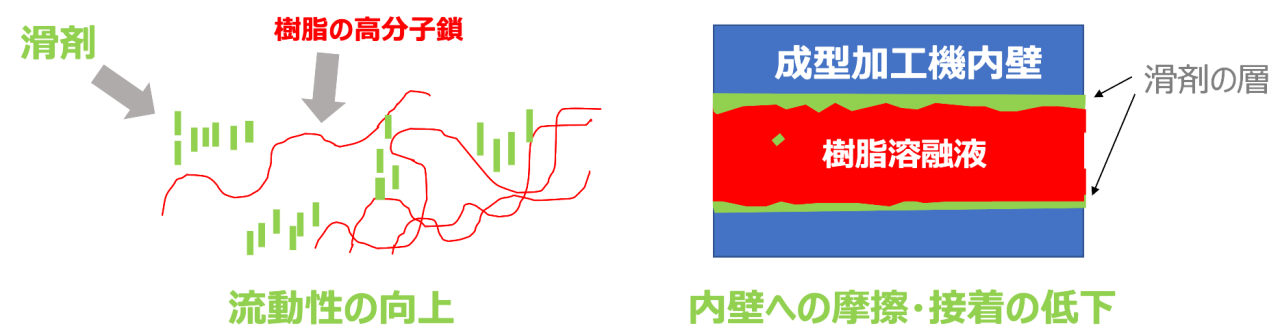

滑剤とは、熱可塑樹脂の加熱成形を行うときに、その流動性を良くして(摩擦を少なくして)加工しやすくしたり、成形品を金型から抜き取りやすくしたりするために添加される薬剤で、溶融、成型、脱型の過程で活躍する添加剤です。

滑剤の働き

・外部可塑化:加工機械内壁と溶融樹脂の接触面の摩擦を小さくする働き

(外部可塑化の働きが強い滑剤:外部滑剤)

・内部可塑化:溶融樹脂自身の流動性を向上させる働き

(内部可塑化の働きが強い滑剤:内部滑剤)

滑剤は,熱可塑性樹脂の加熱成形を行う時に,その流動性を良くして加工を容易にするため,および成形品を金型から抜き取ること(型離れ)を容易にするために添加される薬剤である。 (「化学大辞典」)

図 滑剤の役割

滑剤として使用される化合物

比較的低分子量な化合物

・パラフィンワックス

・高融点の高級脂肪酸(ステアリン酸 等)

・高級脂肪酸の誘導体(高級脂肪酸アミド、高級脂肪酸エステル、石けん 等)

比較的高分子量な化合物

・ポリオレフィンワックス

(ポリエチレンワックス、ポリプロピレンワックス、部分酸化ポリエチレンワックス、部分酸化ポリプロピレンワックス 等)

成形加工・型離れの課題

成形加工時に樹脂の流動性を悪くしている主な原因

- 樹脂溶融液と成形加工機の内壁との摩擦抵抗が大きい。

- 樹脂溶融液自体が高粘度で流れにくい。

- 溶け始めは樹脂どうしの摩擦抵抗が大きくなり急激に粘度が上昇する。

型離れを悪くしている主な原因…

加工後、樹脂が成形加工機の内壁に接着する。

滑剤(低分子ポリオレフィン)の効果

- 樹脂の溶融液の流動性を向上。

- 樹脂ペレットが溶け始めの段階での粘度上昇を防止する。成形時のポリオレフィン樹脂の粘度を下げる。

- 型を使用する場合,固まった樹脂と型との接着力を低下させる。(型離れの促進)

参考資料

- はじめてのプラスチック 佐藤功

- プラスチック成形加工入門 第2版 廣恵章利/本吉正信

- 高分子薬剤入門 三洋化成工業 藤本武彦監修

- パフォーマンス・ケミカルスの機能シリーズ No.7(柔軟・可塑機能編)

- パフォーマンス・ケミカルスの機能シリーズ No.8(増粘・減粘機能編)

関連製品、トピックス

関連製品

トピックス

注意事項

ここに記載された情報は、弊社の最善の知見に基づくものですが、いかなる明示または黙示の保証をするものではありません。

①すべての化学品には未知の有害性がありうるため、取り扱いには細心の注意が必要です。本品の適性に関する決定は使用者の責任において行ってください。

②この情報は、細心の注意を払って行った試験に基づくものですが、実際の現場結果を保証するものではありません。個々の使用に対する適切な使用条件や商品の適用は、使用者の責任においてご判断ください。

③この情報は、いかなる特許の推薦やその使用を保証するものではありません。